แนวคิดของเกลียว

หากคุณนำแผ่นฟอยล์ที่ตัดเป็นรูปสามเหลี่ยมมุมฉาก 2 แล้วขันเข้ากับทรงกระบอก 1 (รูปที่ 3.78) ด้านตรงข้ามมุมฉาก A C ของสามเหลี่ยมนี้จะทำให้เกิดเกลียวบนพื้นผิวทรงกระบอก ในกรณีนี้ เส้นรอบวงฐานของทรงกระบอกจะต้องเท่ากับความยาวของขา AB ของรูปสามเหลี่ยม ความสูงของกระบอกสูบที่ส่วนเกลียวทำการปฏิวัติเต็มหนึ่งครั้ง (ในกรณีของเรานี่คือความยาวของขา CB) เรียกว่าระยะพิทช์ของเกลียว มุมที่เกลียวลอยขึ้นตามพื้นผิวของทรงกระบอก (ในตัวอย่างที่กำลังพิจารณา นี่คือมุมระหว่างขา A B และด้านตรงข้ามมุมฉาก A C) เรียกว่ามุมเงยของเกลียว

แนวคิดเรื่องการแกะสลัก

หากร่องถูกตัดบนพื้นผิวทรงกระบอกตามแนวเกลียวคุณจะได้ด้ายซึ่งรูปร่างจะถูกกำหนดโดยรูปร่างของร่องที่ตัด ร่องเกลียวที่ถูกตัดบนพื้นผิวของกระบอกสูบเรียกว่ารากของเกลียว และส่วนที่ยื่นออกมาของขดลวดที่เกิดขึ้นจากการตัดร่องระหว่างการหมุนรอบหนึ่งของกระบอกสูบเรียกว่าเกลียวหรือเกลียว แท่งทรงกระบอกที่มีพื้นผิวสกรูตลอดความยาวหรือบางส่วนเรียกว่าสกรู และรูที่มีพื้นผิวสกรูเรียกว่าน็อต

ขึ้นอยู่กับรูปร่างของร่องตัด โปรไฟล์ของเธรดหลายอันมีความโดดเด่น (รูปที่ 3.79): สามเหลี่ยม; สี่เหลี่ยมคางหมู; แชสซี; สี่เหลี่ยม (ริบบิ้น); แรงขับรูปสี่เหลี่ยมคางหมู; กลม.

ขึ้นอยู่กับจำนวนเธรด เธรดจะถูกแบ่งออกเป็นเธรดเดี่ยว สอง สาม และหลายเธรด จำนวนการเริ่มต้นของเกลียวเฉพาะสามารถกำหนดได้จากจำนวนปลายเกลียวที่ออกจากพื้นผิวด้านปลายของชิ้นส่วนสกรู (สกรูหรือน็อต)

องค์ประกอบของเธรด

แต่ละเธรดมีลักษณะเฉพาะด้วยพารามิเตอร์ตัวเลข - องค์ประกอบ (รูปที่ 3.80) ซึ่งได้แก่ ระยะพิทช์ มุมโปรไฟล์ ความสูงของโปรไฟล์ เส้นผ่านศูนย์กลางภายนอก ภายใน และเส้นผ่านศูนย์กลางเฉลี่ย

ระยะพิทช์เกลียว P คือระยะห่างเป็นมิลลิเมตรระหว่างยอดเกลียวสองเกลียวที่อยู่ติดกัน โดยวัดในทิศทางของแกน

ความสูงของโปรไฟล์ t คือระยะห่างจากด้านบนของเกลียวถึงฐานของโปรไฟล์ โดยวัดในทิศทางตั้งฉากกับแกนของเกลียว

ฐานของเกลียวคือส่วนของโปรไฟล์เกลียวซึ่งอยู่ห่างจากแกนที่สั้นที่สุด

มุมโปรไฟล์ a คือมุมระหว่างส่วนตรงของด้านข้างของโปรไฟล์เกลียว

เส้นผ่านศูนย์กลางภายนอกของเกลียว d คือเส้นผ่านศูนย์กลางที่ใหญ่ที่สุดที่วัดตามแนวด้านบนของเกลียวในแนวตั้งฉากกับแกน

เส้นผ่านศูนย์กลางภายในของเกลียว dx คือระยะห่างที่น้อยที่สุดระหว่างรากของเกลียวที่อยู่ตรงข้ามกัน ซึ่งวัดในแนวตั้งฉากกับแกน

เส้นผ่านศูนย์กลางเกลียวเฉลี่ย d2 คือเส้นผ่านศูนย์กลางของวงกลมแบบมีเงื่อนไขที่ลากตรงกลางโปรไฟล์เกลียวระหว่างด้านล่างของช่อง (ฐานของเกลียว) และด้านบนของส่วนที่ยื่นออกมาซึ่งตั้งฉากกับแกนเกลียว

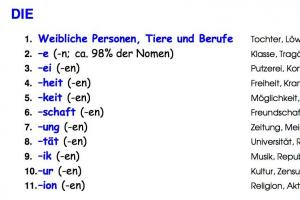

ประเภทและระบบของเธรด

โปรไฟล์เกลียว (ดูรูปที่ 3.79) ขึ้นอยู่กับรูปร่างของส่วนการทำงานของเครื่องมือที่ใช้ในการผลิตเกลียว ตามวัตถุประสงค์ของพวกเขาด้ายจะถูกแบ่งออกเป็นแบบยึดและแบบพิเศษ เกลียวยึดประกอบด้วยสามเหลี่ยม และเกลียวพิเศษได้แก่ สี่เหลี่ยม สี่เหลี่ยมคางหมู แรงดึง และกลม เกลียวยึดมีลักษณะทรงกระบอกและทรงกรวย ช่วยให้สามารถต่อได้อย่างแน่นหนา ในกรณีส่วนใหญ่ด้ายพิเศษจะใช้สำหรับกลไกการแปลงการเคลื่อนที่ ซึ่งผลิตขึ้นโดยใช้อุปกรณ์พิเศษและไม่ได้กล่าวถึงในหนังสือเรียนเล่มนี้

ในวิศวกรรมเครื่องกล ระบบยอมรับสามระบบด้าย: เมตริก นิ้ว และท่อ

เกลียวเมตริก (รูปที่ 3.81) มีโปรไฟล์เป็นรูปสามเหลี่ยมด้านเท่าที่มีมุมยอด 60°; ส่วนบนของส่วนที่ยื่นออกมาของสกรูและน็อตจะถูกตัดออกเพื่อหลีกเลี่ยงไม่ให้เกลียวติดเมื่อขันเข้าด้วยกัน เกลียวเมตริกมีลักษณะเป็นขนาดของเส้นผ่านศูนย์กลางภายนอกและระยะพิทช์ของสกรูแสดงเป็นหน่วยมิลลิเมตร เกลียวเมตริกมีทั้งแบบหยาบและละเอียด เกลียวระยะพิทช์หยาบถูกกำหนดด้วยตัวอักษร M และตัวเลขที่ตรงกับเส้นผ่านศูนย์กลางของสกรู เช่น M20 เกลียวเมตริกที่มีระยะพิทช์ละเอียดยังถูกกำหนดด้วยตัวอักษร M และตัวเลขคั่นด้วยเครื่องหมายคูณ ตัวเลขแสดงลักษณะเส้นผ่านศูนย์กลางระบุของด้ายและระยะพิทช์ตามลำดับ

เกลียวนิ้ว (รูปที่ 3.82) ใช้สำหรับงานซ่อมแซมและการผลิตชิ้นส่วนอะไหล่สำหรับอุปกรณ์นำเข้าและอุปกรณ์เก่า โปรไฟล์ของกระทู้นี้คือ สามเหลี่ยมหน้าจั่วด้วยมุมยอด 55° และยอดที่ตัดเรียบของการหมุนสกรูและน็อต ลักษณะสำคัญของเกลียวขนาดนิ้วคือจำนวนเกลียวต่อนิ้วของความยาวเกลียว เส้นผ่านศูนย์กลางภายนอกของเกลียว (เส้นผ่านศูนย์กลาง bi nta) ก็วัดเป็นนิ้วเช่นกัน เกลียวยึดขนาดนิ้วมีเส้นผ่านศูนย์กลางตั้งแต่ 3/i6 ถึง 4 นิ้ว และมีเกลียวตั้งแต่ 24 ถึง 3 เกลียวต่อความยาวหนึ่งนิ้ว

เกลียวไปป์ (รูปที่ 3.83) มีโปรไฟล์คล้ายกับเกลียวขนาดนิ้วและมีระยะพิทช์ที่เล็กกว่า ยอดของวงเลี้ยวไม่ได้ถูกตัดให้แบนเหมือนเกลียวนิ้วและเมตริก แต่ตัดตามรัศมี นอกจากนี้ เกลียวท่อไม่มีช่องว่างระหว่างเกลียวของสกรูและน็อต ซึ่งให้ความหนาแน่นในการเชื่อมต่อที่สูงกว่าเกลียวเมตริกและเกลียวอิมพีเรียล ลักษณะสำคัญของเกลียวท่อคือจำนวนเกลียวต่อนิ้วของความยาว

เกลียวท่อมีเส้นผ่านศูนย์กลางตั้งแต่ 1/8 ถึง 6 นิ้วโดยมีจำนวนเกลียวต่อนิ้วตั้งแต่ 28 ถึง 11 นิ้ว เส้นผ่านศูนย์กลางของเกลียวนิ้วนั้นถือเป็นเส้นผ่านศูนย์กลางของรู (ลูเมน) ของท่อตามอัตภาพ ไม่ใช่เส้นผ่านศูนย์กลางภายนอก เกลียวนี้ใช้สำหรับเชื่อมต่อท่อ อุปกรณ์ท่อ และชิ้นส่วนผนังบางอื่นๆ ระบุเกลียวท่อในภาพวาดที่ระบุเส้นผ่านศูนย์กลาง เช่น ท่อ 3/8".

การกำหนดขนาดเกลียว (รูปที่ 3.84) เมื่อตัดด้ายจำเป็นต้องตรวจสอบคุณภาพ ในการตรวจสอบเส้นผ่านศูนย์กลางภายนอกของเกลียวจะใช้คาลิปเปอร์หรือไมโครมิเตอร์ เส้นผ่านศูนย์กลางภายในตรวจสอบโดยใช้คาลิเปอร์ เส้นผ่านศูนย์กลางกลางตรวจสอบด้วยไมโครมิเตอร์เกลียวพิเศษ ระยะพิตช์เกลียวถูกควบคุมโดยใช้เครื่องวัดระยะทางเกลียวพิเศษ (มิลลิเมตรหรือนิ้ว ).

การทำเกลียว - นี่คือการก่อตัวของพื้นผิวเกลียวบนพื้นผิวทรงกระบอกหรือทรงกรวยด้านนอกหรือด้านในของชิ้นส่วน

การตัดพื้นผิวขดลวดบนสลักเกลียว เพลา และพื้นผิวภายนอกอื่นๆ ของชิ้นส่วนสามารถทำได้ด้วยตนเองหรือด้วยเครื่องจักร ถึง เครื่องมือช่างรวมถึง: การแยกแบบกลมและแบบต่อเนื่อง เช่นเดียวกับแม่พิมพ์แผ่นสี่และหกเหลี่ยม ดายสำหรับตัดเกลียวบนท่อ ตัวยึดแม่พิมพ์และที่หนีบใช้สำหรับยึดแม่พิมพ์ แม่พิมพ์กลมยังใช้สำหรับการตัดด้ายด้วยเครื่องจักรด้วย

การตัดเกลียวภายนอกด้วยเครื่องจักรสามารถทำได้บนเครื่องกลึงที่มีเครื่องตัดเกลียว หวี หัวตัดเกลียวที่มีหวีแนวรัศมี วงสัมผัส และกลม หัวกระแสน้ำวน รวมถึงบนเครื่องเจาะที่มีหัวตัดเกลียว บนเครื่องกัดที่มีการตัดเกลียว คัตเตอร์และเครื่องบดเกลียวที่มีเกลียวเดี่ยวและหลายเกลียวเป็นวงกลม

การได้พื้นผิวเกลียวภายนอกสามารถทำได้โดยการรีดด้วยแม่พิมพ์แบนหรือลูกกลิ้งกลมบนเครื่องรีดเกลียว การใช้หัวรีดเกลียวที่มีการป้อนตามแนวแกนทำให้คุณสามารถม้วนเกลียวภายนอกบนอุปกรณ์เจาะและกลึงได้

ด้ายถูกตัดเป็นรูโดยใช้ก๊อก ด้วยตนเองและด้วยเครื่องจักร มีทั้งก๊อกทรงกระบอกและทรงกรวย ต๊าปมือมีทั้งแบบเดี่ยว สองชุด และสามชุด โดยปกติแล้วพวกเขาจะใช้ชุดที่ประกอบด้วยสามก๊อก: ก๊อกหยาบระบุด้วยบรรทัดเดียวหรือหมายเลข 1; ตรงกลางระบุด้วยขีดกลางสองขีดหรือหมายเลข 2 และการตกแต่งโดยระบุด้วยขีดสามขีดหรือหมายเลข 3 (ตารางที่ 1 รูปที่ 3) มีต๊าปพิเศษ: สำหรับแม่พิมพ์ (ต๊าปแม่พิมพ์ที่มีส่วนตัดยาว) สำหรับน็อต สำหรับท่อ สำหรับโลหะผสมเบา และยังมีชิ้นส่วนการทำงานทรงกรวยด้วย สามารถใช้ต๊าปเพื่อตัดเกลียวในและรูตัน หรือปรับเทียบเกลียวที่ตัดก่อนหน้านี้ด้วยต๊าปต้นแบบ

ตารางที่ 1 - ช่วงการใช้งานของต๊าปมือ

ไดรเวอร์ที่มีรูสี่เหลี่ยมคงที่หรือปรับได้จะถูกวางไว้บนก้านของต๊าปมือ ซึ่งสิ้นสุดที่หัวสี่เหลี่ยม

ในบางกรณี จะใช้ต๊าปรวมซึ่งสามารถใช้สำหรับการเจาะและการทำเกลียวได้

รูปที่ 3 - ต๊าปงานโลหะแบบแมนนวล: a - การกัดหยาบ; ข - เฉลี่ย; ค - จบ

ต๊าปเครื่องจักรใช้สำหรับตัดเกลียวภายในบนเครื่องเจาะและเครื่องกลึงทุกประเภท พวกเขาสามารถตัดด้ายได้ในรอบเดียวหรือมากกว่า ในการกลึงครั้งเดียว เกลียวที่มีระยะพิทช์สูงสุด 3 มม. จะถูกตัด และใน 2-3 รอบ เกลียวที่มีระยะพิทช์ใหญ่กว่า โดยเฉพาะเกลียวที่ยาว รวมถึงเกลียวเรียบในวัสดุที่ตัดยาก โดยไม่คำนึงถึงระยะพิทช์ ถูกตัด.

องค์ประกอบต๊าป: ชิ้นส่วนทำงาน ประกอบด้วยชิ้นส่วนตัดและสอบเทียบ และก้าน ชิ้นงานมีการตัดแบบเกลียวและมีร่องตามยาวสำหรับถอดเศษ ขอบตัดได้มาที่จุดตัดของการตัดแบบเกลียวและร่องตามยาวเพื่อกำจัดเศษ ส่วนหางปิดท้ายด้วยหัวเหลี่ยมสำหรับติดตั้งในตลับ ต๊าปทำจากเหล็กกล้าเครื่องมือคาร์บอน U 12 และ U 12A, เหล็กความเร็วสูง R 12 และ R 18, เหล็กโลหะผสม X 06, XV, IH

พื้นผิวที่เป็นเกลียว - นี่คือพื้นผิวที่อธิบายโดยเส้นโค้งที่สร้าง ซึ่งหมุนรอบแกนสม่ำเสมอและในเวลาเดียวกันก็ทำการเคลื่อนที่ในการแปลสม่ำเสมอตามแนวแกนนี้ ในความสัมพันธ์กับพื้นผิวเกลียว generatrix คือรูปสามเหลี่ยม (สำหรับเกลียวเมตริกและนิ้ว) สี่เหลี่ยมคางหมู (สำหรับเกลียวสี่เหลี่ยมคางหมู) และสี่เหลี่ยม (สำหรับเกลียวสี่เหลี่ยมเช่นในสกรูนำแจ็ค)

ภายใต้ระยะพิทช์ด้าย เราควรเข้าใจการเคลื่อนที่ของจุดกึ่งกลางของโปรไฟล์ generatrix ซึ่งสอดคล้องกับการปฏิวัติเต็มรูปแบบหนึ่งครั้งที่สัมพันธ์กับแกนเกลียว

ระยะพิตช์เกลียวถูกกำหนดโดยระยะห่างระหว่างแกนของจุดที่เหมือนกันสองจุดของการหมุนต่อเนื่องกันที่มีชื่อเดียวกัน หรือระยะห่างที่น็อตเคลื่อนที่ไปตามสกรูเมื่อทำการหมุนครบหนึ่งรอบสำหรับเกลียวที่สตาร์ทครั้งเดียว

พื้นผิวเกลียวของเกลียวแบบหลายสตาร์ทถือได้ว่าเป็นร่องเกลียวหลายร่องที่มีเส้นผ่านศูนย์กลางระบุหนึ่งอัน (ด้วยเหตุนี้ ระยะพิทช์ระบุหนึ่งอัน ซึ่งในเกลียวแบบหลายสตาร์ทเรียกว่าลีด t) และก่อตัวขึ้นบนพื้นผิวทรงกระบอกเรียบอันเดียวโดยเว้นระยะสตาร์ทเท่าๆ กัน รอบเส้นรอบวง ดังนั้นการตีเกลียวแบบ t - นี่คือระยะห่างระหว่างด้านที่เหมือนกันที่ใกล้ที่สุดของโปรไฟล์ซึ่งเป็นของพื้นผิวสกรูเดียวกันในทิศทางขนานกับแกนเกลียว

สายเกลียวคือการเคลื่อนที่ตามแนวแกนสัมพัทธ์ของสกรูหรือน็อตต่อรอบการหมุน หากด้ายเป็นแบบสตาร์ทครั้งเดียว ดังนั้นเส้นนำด้าย t จะเท่ากับระยะพิทช์เกลียว P หากด้ายเป็นแบบสตาร์ทหลายจุด ดังนั้นเส้นนำด้าย t จะเท่ากับผลคูณของระยะพิทช์ P และจำนวนการสตาร์ท n:

เธรดสามารถสตาร์ทได้ครั้งเดียวหรือหลายสตาร์ท เช่นเดียวกับมือขวาและมือซ้าย เกลียวแบบสตาร์ทหลายจุดเกิดขึ้นเมื่อจังหวะการตัดหนึ่งจังหวะเกี่ยวข้องกับโปรไฟล์เกลียวตั้งแต่สองเส้นขึ้นไป

ขึ้นอยู่กับการกำหนดค่าของเธรด มีหน่วยเมตริก (ปกติและเล็ก) นิ้ว ท่อ สี่เหลี่ยมคางหมู สมมาตรและไม่สมมาตร โค้งมน สี่เหลี่ยม อาจเป็นทรงกระบอกหรือทรงกรวยก็ได้

มุมโปรไฟล์ของเกลียวเมตริกคือ 60° เกลียวทรงกระบอกนิ้ว - 55° เกลียวทรงกรวยนิ้ว - 60° เกลียวท่อทรงกระบอกและทรงกรวย - 55° เกลียวสี่เหลี่ยมคางหมู - 30°

เธรดจะถูกแบ่งออกเป็นสามเหลี่ยม, สี่เหลี่ยมคางหมู, สมมาตรและไม่สมมาตร, สี่เหลี่ยมและโค้งมนทั้งนี้ขึ้นอยู่กับโปรไฟล์

ก่อนหน้านี้มีการใช้เธรดนิ้วบ่อยขึ้น ตอนนี้ - เมตริก น้อยกว่า - นิ้ว

ในเกลียว จะมีความแตกต่างระหว่างเส้นผ่านศูนย์กลางระบุของเกลียว ซึ่งส่วนใหญ่มักจะเป็นเส้นผ่านศูนย์กลางภายนอกของพื้นผิวสกรู d , เส้นผ่านศูนย์กลางภายใน d1 เส้นผ่านศูนย์กลางกลาง d2 ของสกรู และเส้นผ่านศูนย์กลางภายในของรูน็อต D1 เส้นผ่านศูนย์กลางเกลียวของน็อต D , เส้นผ่านศูนย์กลางเกลียวเฉลี่ยของน็อต D2 ส่วนใหญ่มักจะเท่ากับ d2 (รูปที่ 4)

รูปที่ 4- ส่วนกำหนดค่าและเกลียว: a - สกรู; ข - ถั่ว

ถึงหมวดหมู่:

อุตสาหกรรมยานยนต์

การตัดเกลียวสำหรับงานโลหะในอุตสาหกรรมยานยนต์

การทำเกลียวเป็นกระบวนการตัดร่องของโปรไฟล์ต่างๆ ที่อยู่ตามแนวเกลียวบนแท่งและในรู มีเธรด: ภายนอก, ตัดบนแท่ง, และภายใน, ตัดเป็นรู

ในเธรดใด ๆ มีองค์ประกอบหลักดังต่อไปนี้ (รูปที่ 59): โปรไฟล์ (โครงร่างของรอยกดและส่วนที่ยื่นออกมาในส่วนตามยาว), d ภายนอก, เส้นผ่านศูนย์กลาง dt ภายในและกลาง d2, มุมโปรไฟล์ a, ระยะพิทช์ S (ระยะห่างระหว่างเส้นเดียวกัน โปรไฟล์ของการหมุนสองรอบที่อยู่ติดกัน) ความสูงของโปรไฟล์ h

มีเกลียวสี่เหลี่ยม, สามเหลี่ยม, สี่เหลี่ยมคางหมู, แรงขับและทรงกลมขึ้นอยู่กับโปรไฟล์ จากทิศทางของเกลียว - ขวาและซ้าย; ขึ้นอยู่กับจำนวนเส้นสกรู - สตาร์ทครั้งเดียวและสตาร์ทหลายสตาร์ท

สำหรับเกลียวขวา เกลียวจะเคลื่อนจากซ้ายไปขวา (ตามเข็มนาฬิกา) สำหรับเกลียวซ้ายจะหมุนทวนเข็มนาฬิกา ในเทคโนโลยี ด้ายขวาส่วนใหญ่จะใช้

มีการใช้เธรดแบบเริ่มเดียวเมื่อจำเป็นต้องมีการเชื่อมต่อที่เชื่อถือได้ - สำหรับการยึดเธรด หลายทาง (สองทาง, สามทาง ฯลฯ ) - เมื่อจำเป็นต้องมีการเคลื่อนไหวที่รวดเร็วและมีแรงเสียดทานน้อยที่สุด (ในกลไกที่ส่งผ่านการเคลื่อนไหว)

ประเภทของเธรด หัวข้อแบ่งออกเป็นทรงกระบอกและทรงกรวย เกลียวทรงกระบอกได้แก่ เกลียวเมตริก นิ้ว และท่อ เกลียวสี่เหลี่ยมคางหมู สี่เหลี่ยม และกลม และเกลียวทรงกรวยรวมถึงท่อทรงกรวยและเกลียวนิ้ว เกลียวเมตริก นิ้ว และท่อมีไว้สำหรับเชื่อมต่อชิ้นส่วนเป็นหลักและเรียกว่าเกลียวยึด ส่วนเกลียวอื่นๆ ทั้งหมดเป็นแบบพิเศษ

ข้าว. 1. ประเภทของเกลียว: a - เมตริก, b - นิ้ว, c - ท่อทรงกระบอก

เกลียวเมตริก นิ้ว และท่อมีการใช้กันอย่างแพร่หลายในเทคโนโลยี เธรดหลักคือเธรดเมตริกซึ่งมีโปรไฟล์ในรูปแบบของสามเหลี่ยมด้านเท่าที่มีมุมยอด 60° (รูปที่ 1, a) ส่วนใหญ่จะใช้สำหรับยึดเกลียว: ด้วยระยะพิทช์ขนาดใหญ่ - ภายใต้การรับน้ำหนักจำนวนมากและสำหรับรัด (สลักเกลียว, น็อต, สกรู); ด้วยขั้นตอนที่ละเอียด - สำหรับการโหลดเล็กน้อยและการปรับแต่งแบบละเอียด

เกลียวนิ้วมีขนาดทั้งหมดเป็นนิ้ว ระยะพิทช์จะแสดงด้วยจำนวนรอบ (เกลียว) ต่อ 1 นิ้ว โปรไฟล์เป็นรูปสามเหลี่ยมที่มีปลายตัดแบน โดยมีมุมปลาย 55°

ข้าว. 2. องค์ประกอบพื้นฐานของเธรด

เกลียวท่อทรงกระบอกมียอดโค้งมนและผสมพันธุ์โดยไม่มีช่องว่าง ต่อเส้นผ่านศูนย์กลางที่ระบุ ด้ายท่อใช้เส้นผ่านศูนย์กลางภายในของท่อ (เส้นผ่านศูนย์กลางภายนอกของเกลียว

มากกว่าความหนาที่ระบุด้วยความหนาของผนังท่อสองอัน) มุมปลายของเกลียวท่อทรงกระบอกคือ 55° ตัดท่อและข้อต่อต่างๆ

เครื่องมือสำหรับตัดเกลียวนอก เกลียวเมตริก นิ้ว และท่อภายนอกถูกตัดโดยใช้แม่พิมพ์ แม่พิมพ์เป็นวงแหวนทึบหรือแบบแยกส่วนที่มีเกลียวอยู่ พื้นผิวด้านใน- ในการขึ้นรูปคมตัดและขจัดเศษ พวกเขามีสาม (ประเภท 1 และ 2 สำหรับเกลียวที่มีเส้นผ่านศูนย์กลาง 1-6 มม.) หรือห้ารู (ประเภท 3 สำหรับเกลียวที่มีเส้นผ่านศูนย์กลางมากกว่า 6 มม.)

เกลียวดายมีส่วนตัดทรงกรวย (ทั้งสองด้าน) และส่วนสอบเทียบทรงกระบอก จำนวนรอบของส่วนการสอบเทียบคือ 3-5 ส่วนตัดจะตัดด้าย ส่วนปรับเทียบจะทำความสะอาดและปรับเทียบ

มีทั้งแบบทึบและแบบแยก ส่วนหลังถูกตัดไปตามจัมเปอร์และทำให้สามารถปรับขนาดของเกลียวที่ตัดได้ภายในขอบเขตเล็กๆ (0.1-0.3 มม.)

อนุญาตให้ใช้แม่พิมพ์กลมจากเหล็ก 9 KhС, HUВСГ, HUГСВФ, R9, R18 และ R18F2

ที่ส่วนท้ายของแม่พิมพ์แต่ละตัว จะมีการใช้สิ่งต่อไปนี้: การกำหนดเกลียว ระดับความแม่นยำของเกลียว (สำหรับแม่พิมพ์คลาส 3) เกรดเหล็ก (ยกเว้นเหล็ก 9хС) สำหรับแม่พิมพ์ที่มีเกลียวซ้าย - ตัวอักษร L

แม่พิมพ์ปริซึมแบบเลื่อนประกอบด้วยสองซีก ซึ่งเรียกว่าฮาล์ฟดาย พวกเขามีไกด์เชิงมุมสำหรับการติดตั้งในน็อตเฉียง ช่วยให้ได้ด้ายที่แม่นยำและสะอาด

ข้าว. 3. ตาย: a - ส่วน b - แยก

ข้าว. 4. แม่พิมพ์รีดเกลียว: 1 - ที่จับ, 2 - ตัว, 3 - ลูกกลิ้งกลิ้ง

การรีดเกลียวแม่พิมพ์ (รูปที่ 4) การม้วนเกลียวระดับความแม่นยำที่ 2 บนแท่งโลหะโดยใช้เครื่องจักรและแบบแมนนวล

เทคนิคการตัดด้ายภายนอก ด้ายถูกตัดด้วยมือและด้วยเครื่องจักร การตัดเกลียวแบบแมนนวลด้วยแม่พิมพ์นั้นดำเนินการโดยใช้ข้อเหวี่ยงและที่หนีบ โครงปุ่ม (รูปที่ 5, a) มีรูปทรงของแม่พิมพ์กลม มีการติดตั้งแม่พิมพ์กลมไว้ในรูเฟรมและยึดด้วยสกรูล็อคสามตัว สกรูตัวที่สี่ซึ่งพอดีกับช่องของแม่พิมพ์แบบปรับได้จะกำหนดขนาดเกลียวที่ต้องการ

มีการติดตั้งดายแบบเลื่อนในดายที่มีกรอบเฉียง (รูปที่ 5, b) ซึ่งมีที่จับสองอัน ฮาล์ฟดายทั้งสองตัวได้รับการติดตั้งไว้ในเฟรม ฮาล์ฟดายจะถูกนำมารวมกันและติดตั้งโดยใช้สกรูปรับตั้งเพื่อให้ได้เกลียวตามขนาดที่ต้องการ แครกเกอร์ถูกสอดไว้ระหว่างแม่พิมพ์ครึ่งหนึ่งด้านนอกกับสกรูปรับตั้งเพื่อให้มั่นใจ กระจายสม่ำเสมอแรงกดของสกรูที่ครึ่งหนึ่งตาย

การตัดเกลียวภายนอกด้วยดายเลื่อนมีดังต่อไปนี้ ช่องว่างของสลักเกลียวหรือส่วนอื่น ๆ จะถูกยึดไว้ในที่รองและหล่อลื่นด้วยน้ำมัน จากนั้นจึงวางดายพร้อมดายไว้ที่ปลายชิ้นงาน และนำดายมารวมกับสกรูปรับเพื่อให้ตัดเข้ากับชิ้นงานได้ 0.2-0.5 มม. หลังจากนั้นพวกเขาเริ่มหมุนแคลมป์โดยหมุนไปทางขวา 1-2 รอบจากนั้นเลี้ยวไปทางซ้ายครึ่งรอบ ฯลฯ

จากนั้นแม่พิมพ์จะถูกม้วนไปตามเกลียวไปยังตำแหน่งเดิม จากนั้นแม่พิมพ์จะถูกนำเข้ามาใกล้กันมากขึ้นด้วยสกรูปรับตั้ง และทำขั้นตอนการตัดซ้ำจนกว่าจะได้โปรไฟล์เกลียวที่สมบูรณ์ หลังจากผ่านแต่ละครั้งจำเป็นต้องหล่อลื่นส่วนที่ตัดของชิ้นงาน การตัดเกลียวด้วยแม่พิมพ์แข็งทำได้ในรอบเดียว

เครื่องมือสำหรับตัดเกลียวภายใน ด้ายภายในถูกตัดด้วยการแตะ

ต๊าปเป็นสกรูเหล็กกล้าที่มีร่องเกลียวตามยาวที่สร้างเป็นคมตัด

ส่วนการทำงานแบ่งออกเป็นส่วนไอดีและส่วนสอบเทียบ

ข้าว. 5. ไดร์เวอร์ (a) และแคลมป์ (b)

ส่วนตัดของต๊าปเป็นส่วนทรงกรวยด้านหน้าที่ทำหน้าที่ตัดหลัก ส่วนการสอบเทียบทำหน้าที่นำทางการต๊าปในรูเมื่อทำการตัดและสอบเทียบเกลียว ฟันของส่วนเกลียวของก๊อกเรียกว่าขนนกตัด ก้านใช้ยึดก๊อกน้ำเข้ากับหัวจับหรือในตัวขับ

ตามวัตถุประสงค์ ก๊อกจะแบ่งออกเป็นแบบใช้มือ มือกล และประแจ ตามจำนวนเครื่องมือ - เป็นชิ้นเดียวและครบชุด (ชุด 2-3 ชิ้น) สำหรับการต๊าปสามชุด การต๊าปครั้งแรก - หยาบ - ขจัดโลหะ 60% การต๊าปครั้งที่สอง - ตรงกลาง - 30% การต๊าปที่สาม - การเก็บผิวละเอียด - ทำความสะอาดและปรับเทียบ

แกะสลัก ในการแตะสองชุด ครั้งแรกจะลบ 2/3 ของค่าเผื่อ ครั้งที่สอง (จบ) - 1/3

วัสดุสำหรับการผลิตต๊าป: มือกล - เหล็ก P18 และ P9, แบบแมนนวล - U10A, U11A, U12A

เทคนิคการตัดด้ายภายใน เกลียวภายในถูกตัดทั้งบนเครื่องจักรและด้วยมือ เกลียวถูกตัดด้วยตนเองโดยใช้ไดรเวอร์ที่มีรูสี่เหลี่ยม ชิ้นงานหรือชิ้นส่วนได้รับการยึดด้วยปากกาจับ และดอกต๊าปถูกยึดไว้ในตัวขับ ก๊อกหยาบถูกติดตั้งในแนวตั้งลงในรูเจาะและใช้ประแจเริ่มหมุนตามเข็มนาฬิกาด้วยแรงกดเบา ๆ หลังจากที่ก๊อกน้ำกระทบกับโลหะ ความดันจะหยุดลงและการหมุนจะดำเนินต่อไป

ตรวจสอบตำแหน่งของต๊าปเป็นระยะโดยสัมพันธ์กับระนาบด้านบนของชิ้นงาน เมื่อตัดเกลียว ควรหมุนต๊าป 1-2 รอบตามเข็มนาฬิกา และครึ่งรอบทวนเข็มนาฬิกา ทำเช่นนี้เพื่อให้เศษที่เกิดจากการตัดถูกบดขยี้และทำให้งานง่ายขึ้น

หลังจากการต๊าปหยาบ การตัดจะเสร็จสิ้นโดยใช้ต๊าปขนาดกลางแล้วต๊าปละเอียด เพื่อให้ได้เกลียวที่สะอาดและทำให้ก๊อกน้ำเย็นลงระหว่างการตัด ต้องใช้สารหล่อลื่น

เมื่อตัดเกลียวในชิ้นงานที่ทำจากโลหะอ่อนและแข็ง (babbitt, ทองแดง, อลูมิเนียม) ให้คลายเกลียวต๊าปออกจากรูเป็นระยะและร่องจะปราศจากเศษ

ข้าว. 6. ก๊อกแบบตั้งโต๊ะ: a - ส่วนหลักของก๊อก, ชุดก๊อก: b - หยาบ, c - ปานกลาง, d - การตกแต่ง; 1 - ขนนกตัด, 2 - ส่วนทำงาน, 3 - ด้าย (หมุน), 4 - สี่เหลี่ยม, 5 - ก้าน, 6 - ร่อง, 7 - ส่วนสอบเทียบ, 8 - ส่วนไอดี

ถึงหมวดหมู่: - ยานยนต์

ผลิตด้วยเครื่องจักรและใช้มือต๊าป แม่พิมพ์ และเครื่องตัดด้าย

ด้ายสามารถไปทางซ้ายหรือขวาได้ หนึ่ง สอง สาม และหลายรอบ

องค์ประกอบหลักของเกลียว: โปรไฟล์ ระยะพิทช์ เส้นผ่านศูนย์กลางภายนอกและภายใน

มีการใช้ระบบเกลียวสามระบบ: เมตริก นิ้ว และท่อ

ประวัติโดยย่อ เมตริกเกลียวมีรูปทรงสามเหลี่ยมที่มีมุมยอด 60° โดยมีขนาดพิทช์ต่างกัน - เกลียวหลักและเล็กตั้งแต่ 1 ถึง 5 - สำหรับยึดชิ้นส่วน

ประวัติโดยย่อ นิ้วเกลียวมีมุม 55° ที่ปลายและวัดจากจำนวนเกลียวต่อ 1”

ยู ท่อโปรไฟล์เกลียวยังมีมุม 55° และมีลักษณะพิเศษคือจำนวนเกลียวต่อ 1” (สำหรับการเชื่อมต่อท่อต่างๆ)

มีอยู่ สี่เหลี่ยมและสี่เหลี่ยมคางหมูโปรไฟล์เธรด (เพื่อส่งการเคลื่อนไหวของชิ้นส่วน); ดื้อดึง- (สำหรับกลไกที่ทำงานในทิศทางเดียว การกดไฮดรอลิกและเชิงกล) กลม -สำหรับอุปกรณ์น้ำและ ทรงกรวย -สำหรับการเชื่อมต่อท่อที่ทำงานที่ความดันและอุณหภูมิสูง

ก๊อก -ใช้สำหรับตัดเกลียวในรูและประกอบด้วยชิ้นงานและก้าน

ส่วนการทำงานของก๊อกประกอบด้วยส่วนทรงกรวย (ทางเข้า) และส่วนสอบเทียบ

ส่วนไอดีทำหน้าที่หลักในการตัดเกลียว และส่วนที่ปรับเทียบทำหน้าที่ทำความสะอาดและปรับเทียบการเชื่อมต่อแบบเกลียว โดยทั่วไปจะใช้ชุดดอกต๊าปสามชุด (หยาบ ปานกลาง และเก็บผิวละเอียด) ขั้นแรก พวกเขาตัดหยาบ จากนั้นจึงตัดปานกลาง และในที่สุดด้ายสำหรับเก็บผิวละเอียดก็จะถูกปรับเทียบในที่สุด

ตายใช้สำหรับตัดเกลียวบนแท่ง (เส้นผ่านศูนย์กลาง 1 - 52 มม.) ทั้งแบบแมนนวลและบนเครื่องจักร แม่พิมพ์มีช่องซึ่งทำให้เส้นผ่านศูนย์กลางของเกลียวเพิ่มขึ้นหรือลดลงเล็กน้อย

ในการกำหนด d ของรูเกลียวจะใช้ตารางพิเศษ เส้นผ่านศูนย์กลางของรูจะต้องใหญ่กว่าเส้นผ่านศูนย์กลางภายในของเกลียวเพราะว่า เมื่อตัดด้าย วัสดุจะถูกอัดออกมาบางส่วน ตัวอย่างเช่น สำหรับ M14 d = 11.8 เมื่อตัดด้ายภายนอก เส้นผ่านศูนย์กลางของแกนจะต้องเล็กกว่าเส้นผ่านศูนย์กลางภายนอกของด้ายที่ตัดเล็กน้อย มิฉะนั้นจะไม่สามารถขันเข้ากับแกนได้และปลายของแกนจะเสียหาย

มีก๊อกผสมประกอบด้วย ร่างแตะ สำหรับการร้อยด้ายล่วงหน้าและ จบ -สำหรับการตัดด้ายขั้นสุดท้าย การแตะดังกล่าวทำให้คุณสามารถตัดเกลียวได้ด้วยการแตะเพียงครั้งเดียว แทนที่จะตัดเป็นชุด ซึ่งช่วยประหยัดเวลาในการติดตั้งเครื่องมือ มีอยู่ ก๊อกเจาะการผสมผสานระหว่างการเจาะและการทำเกลียว ซึ่งจะช่วยเพิ่มผลผลิตของการทำเกลียว แม่พิมพ์ทำจากเหล็กกล้าอัลลอยด์ต่ำ (เช่น 9РС)

ขูด -นี่คือการดำเนินการปรับสภาพพื้นผิวขั้นสุดท้ายโดยการขจัดชั้นโลหะที่บางมากออกด้วยเครื่องมือพิเศษ - มีดโกน.การดำเนินการนี้จะใช้เมื่อจำเป็นเพื่อให้แน่ใจว่าพื้นผิวที่ถูสัมผัสได้อย่างแม่นยำ

เพื่อกำหนดส่วนของพื้นผิวที่ต้องการขูด ชิ้นส่วนนั้นจะถูกวางบนแผ่นควบคุมที่เคลือบด้วยสีบาง ๆ และด้วยแรงกดเบา ๆ ชิ้นส่วนจะถูกเคลื่อนไปในทิศทางที่ต่างกัน พื้นที่ที่ยื่นออกมาของพื้นผิวที่จะขูดจะถูกปกคลุมด้วยจุดสีและอาจเกิดการขูดได้ คุณภาพของการขูดถูกกำหนดโดยจำนวนจุดที่สัมผัสกับแผ่นควบคุม (บนแผ่นขนาด 25+25 มม. จำนวนจุดควรอยู่ระหว่าง 4 ถึง 36)

เครื่องมือตัดสำหรับการขูดคือมีดโกนและเครื่องมือทดสอบคือแผ่น เครื่องขูดที่มีรูปแบบต่างๆ ทำจากเหล็กกล้าคาร์บอนสูง U10A - U12A ปลายตัดของมีดโกนถูกชุบแข็งเพื่อให้มีความแข็งสูง

ประแจถูกแบ่งย่อย;

เปิดสำหรับน็อตหกเหลี่ยมและน็อตสี่เหลี่ยม

โอเวอร์เฮด (สแน็ปออน) - น็อตครอบคลุมทุกขอบ ทนทานและเชื่อถือได้มากขึ้น

ซ็อกเก็ต ใช้เมื่อไม่สามารถขันน็อตให้แน่น (คลายเกลียว) ด้วยประแจธรรมดาได้

บานพับและแบบหมุน - ใช้สำหรับขันน็อตในสถานที่เข้าถึงยาก

ประแจทอร์คแบบปรับได้ใช้เพื่อขันน็อตและโบลต์ให้มีแรงบิดเท่ากัน

ประแจผลกระทบแบบลมและไฟฟ้าแบบพลิกกลับได้จะใช้เมื่อขันน็อต 2 ถึง 20 ตัวพร้อมกัน

รีมเมอร์ประเภทต่อไปนี้มีความโดดเด่น: ตามวิธีการใช้งาน - แบบแมนนวลและเครื่องจักรตามรูปร่าง - ด้วยชิ้นส่วนการทำงานทรงกระบอกหรือทรงกรวยโดยความแม่นยำในการประมวลผล - หยาบและการตกแต่งโดยการออกแบบ - ด้วยก้านทรงกระบอกพร้อมทรงกรวย (มอร์สเทเปอร์ ) ก้านและแบบติดตั้ง รีมเมอร์สำหรับยึดติดอาจเป็นแบบแข็ง โดยใส่มีด หรือแบบลอยก็ได้ รีมเมอร์แบบแมนนวลอาจเป็นแบบแข็งหรือแบบขยายก็ได้ รีมเมอร์สามารถมีฟันที่เรียบง่ายและเป็นเกลียวได้ ในรูป 25 แสดงการสแกนด้วยตนเอง

ข้าว. 25. เรตติ้ง:

ก – ทรงกรวยหยาบ; b – กรวยกลาง; c – การตกแต่งทรงกรวย; g – ทรงกระบอกที่มีฟันตรง d – ปรับทรงกระบอกได้ e – การขยายตัวของทรงกระบอก

จำนวนฟันรีมเมอร์ขึ้นอยู่กับเส้นผ่านศูนย์กลางและวัตถุประสงค์ จำนวนฟันในรีมเมอร์แบบแมนนวลและด้วยเครื่องจักรที่มีฟันตรงมักจะเท่ากัน (เช่น 8, 10, 12, 14) รีมเมอร์ฟันเกลียวมีส่วนตัดซ้ายและขวา

รีมเมอร์แบบขยายและแบบปรับได้จะใช้ในระหว่างการซ่อมแซมเพื่อรีมรูที่มีพิกัดความเผื่อต่างกัน รวมถึงขยายรูที่เสร็จสมบูรณ์ให้น้อยที่สุด

ชุดรีมเมอร์ทรงกรวยสำหรับช่องเสียบเทเปอร์มอร์สประกอบด้วยรีมเมอร์สามแบบ ได้แก่ รีมเมอร์หยาบ ปานกลาง และรีมเมอร์เก็บผิวละเอียด (ทรงกรวย)

รีมเมอร์ของหม้อไอน้ำใช้ในงานหม้อไอน้ำเพื่อขยายรูสำหรับหมุดย้ำ

รีมเมอร์มีองค์ประกอบดังต่อไปนี้: ชิ้นงาน, คอและก้าน (ทรงกรวยหรือทรงกระบอก)

ด้ามของรีมเมอร์สามนิ้วแบบแมนนวลได้รับการแก้ไขในด้ามจับแบบถาวรหรือแบบปรับได้

รีมเมอร์มีระยะพิทช์ที่ไม่สม่ำเสมอของคมตัด: เพื่อปรับปรุงคุณภาพของรูและป้องกันการเจียระไน ฟันจะตั้งอยู่รอบๆ เส้นรอบวงในระยะห่างที่ต่างกัน

สารหล่อเย็นใช้เพื่อทำให้เครื่องมือเย็นลง ลดแรงเสียดทาน และยังเพิ่มอายุการใช้งานของส่วนตัดของเครื่องมืออีกด้วย ในตาราง รูปที่ 11 แสดงองค์ประกอบของสารหล่อเย็นที่ใช้ในการเจาะรูในวัสดุต่างๆ

ตารางที่ 11

น้ำหล่อเย็นใช้เมื่อทำการคว้านรูในวัสดุประเภทต่างๆ

สำหรับการผลิตรีมเมอร์ เหล็กกล้าเครื่องมือคาร์บอน U10A และ U12A เหล็กกล้าเครื่องมือโลหะผสม 9 KhС KhВ KhГСВФ เหล็กกล้าความเร็วสูง Р9 และ Р18 รวมถึงโลหะผสมแข็ง Т15К6 สำหรับการแปรรูปเหล็ก ทองแดง และโลหะหนืดอื่น ๆ และเกรด ВК8 สำหรับการแปรรูป ใช้เหล็กหล่อและวัสดุเปราะอื่น ๆ รีมเมอร์เหล็กความเร็วสูงทำด้วยก้านเชื่อมที่ทำจากเหล็ก 45 ตัวรีมเมอร์สำเร็จรูป แบบปรับได้ และแบบติดได้นั้นทำจากเหล็กโครงสร้าง

ต่อย(รูปที่ 26) เป็นเครื่องมืองานโลหะที่ทำจากเหล็กกล้าเครื่องมือคาร์บอน U7 หรือ U8 ซึ่งใช้สำหรับเจาะรูในแผ่นหรือแถบโลหะหรือวัสดุอโลหะที่มีความหนาไม่เกิน 4 มม.

ข้าว. 26. ต่อย:

ก – แข็งสำหรับแผ่นโลหะ

b – กลวงสำหรับหนังและพลาสติก

ส่วนการทำงานของหมัดสามารถมีรูปร่างกลม สี่เหลี่ยม สี่เหลี่ยม วงรี หรือรูปร่างอื่น ๆ พั้นช์สำหรับหนังและดีบุกจะมีรูตันในส่วนทำงาน ซึ่งเชื่อมต่อกับรูด้านข้างตามยาวที่ทะลุผนังส่วนล่างของพั้นช์ ของเสียจะถูกกำจัดออกทางรูนี้

การเจาะรูจะดำเนินการเมื่อสามารถยอมรับความเสียหายต่อพื้นผิวในบริเวณรูได้ และไม่จำเป็นต้องมีความสะอาดและความแม่นยำของรู

เมื่อทำงานกับเครื่องเจาะต้องปฏิบัติตามข้อกำหนดด้านความปลอดภัยต่อไปนี้

ก่อนเริ่มงานควรตรวจสอบสภาพทางเทคนิคของเครื่องเจาะและเครื่องมือ สตาร์ทและหยุดเครื่องด้วยมือที่แห้ง

จำเป็นต้องทำงานกับเครื่องตามคู่มือการใช้งานอุปกรณ์ตลอดจนตามคำแนะนำด้านการคุ้มครองแรงงาน คุณควรใช้เสื้อผ้าทำงานแบบพิเศษและต้องแน่ใจว่าผมของคุณตรงกับผ้าโพกศีรษะ

ชิ้นส่วนต้องได้รับการยึดอย่างถูกต้องและแน่นหนาในรองหรือฟิกซ์เจอร์ที่อยู่ในสภาพทางเทคนิคที่ดี เมื่อทำการเจาะรูเล็กๆ มือซ้ายการยึดชิ้นส่วนนั้นจะต้องออกแรงต้านตรงข้ามกับทิศทางการหมุนของสปินเดิล ในระหว่างจังหวะการทำงานของสปินเดิลของเครื่องเจาะ คุณต้องไม่จับหรือเบรกสปินเดิล เปลี่ยนความเร็วและอัตราป้อน หรือเคลียร์โต๊ะหรือชิ้นงานจากเศษ

ควรระบายความร้อนด้วยน้ำยาหล่อเย็นโดยใช้แปรงหรือรดน้ำ ไม่อนุญาตให้ระบายความร้อนด้วยผ้าขี้ริ้วหรือผ้าขี้ริ้วชุบน้ำหมาดๆ

ความเสียหายทั้งหมดที่สามารถซ่อมแซมได้จะต้องได้รับการซ่อมแซมโดยพนักงานที่ได้รับการฝึกอบรม

2.11. เครื่องมือทำเกลียวและทำเกลียว

การตัดด้าย –นี่คือการก่อตัวของพื้นผิวเกลียวบนพื้นผิวทรงกระบอกหรือทรงกรวยด้านนอกหรือด้านในของชิ้นส่วน

การตัดพื้นผิวขดลวดบนสลักเกลียว เพลา และพื้นผิวภายนอกอื่นๆ ของชิ้นส่วนสามารถทำได้ด้วยตนเองหรือด้วยเครื่องจักร เครื่องมือช่างประกอบด้วย: การแยกแบบกลมและแบบต่อเนื่อง ตายเช่นเดียวกับแม่พิมพ์แผ่นสี่และหกเหลี่ยม ดายสำหรับตัดเกลียวบนท่อ ตัวยึดแม่พิมพ์และที่หนีบใช้สำหรับยึดแม่พิมพ์ แม่พิมพ์กลมยังใช้สำหรับการตัดด้ายด้วยเครื่องจักรด้วย

การตัดเกลียวภายนอกด้วยเครื่องจักรสามารถทำได้บนเครื่องกลึงที่มีเครื่องตัดเกลียว หวี หัวตัดเกลียวที่มีหวีแนวรัศมี วงสัมผัส และกลม หัวกระแสน้ำวน รวมถึงบนเครื่องเจาะที่มีหัวตัดเกลียว บนเครื่องกัดที่มีการตัดเกลียว คัตเตอร์และเครื่องบดเกลียวที่มีเกลียวเดี่ยวและหลายเกลียวที่แม่นยำในวงกลม

การได้พื้นผิวเกลียวภายนอกสามารถทำได้โดยการรีดด้วยแม่พิมพ์แบนหรือลูกกลิ้งกลมบนเครื่องรีดเกลียว การใช้หัวรีดเกลียวที่มีการป้อนตามแนวแกนทำให้คุณสามารถม้วนเกลียวภายนอกบนอุปกรณ์เจาะและกลึงได้

ทำการเกลียวในรู ก๊อกด้วยตนเองและด้วยเครื่องจักร มีทั้งก๊อกทรงกระบอกและทรงกรวย ต๊าปมือมีทั้งแบบเดี่ยว สองชุด และสามชุด โดยปกติแล้วพวกเขาจะใช้ชุดที่ประกอบด้วยสามก๊อก: ก๊อกหยาบระบุด้วยบรรทัดเดียวหรือหมายเลข 1; ตรงกลางระบุด้วยขีดกลางสองขีดหรือหมายเลข 2 และการตกแต่งโดยระบุด้วยขีดสามขีดหรือหมายเลข 3 (ตารางที่ 12 รูปที่ 27)

ตารางที่ 12

ขอบเขตของการใช้ต๊าปมือ

ข้าว. 27.ก๊อกเครื่องมือช่าง:

เอ – ร่าง; ข – เฉลี่ย; ค – จบ

มีต๊าปพิเศษ: สำหรับแม่พิมพ์ (ต๊าปแม่พิมพ์ที่มีส่วนตัดยาว) สำหรับน็อต สำหรับท่อ สำหรับโลหะผสมเบา และยังมีชิ้นส่วนการทำงานทรงกรวยด้วย สามารถใช้ต๊าปเพื่อตัดเกลียวในและรูตัน หรือปรับเทียบเกลียวที่ตัดก่อนหน้านี้ด้วยต๊าปต้นแบบ

ไดรเวอร์ที่มีรูสี่เหลี่ยมคงที่หรือปรับได้จะถูกวางไว้บนก้านของต๊าปมือ ซึ่งสิ้นสุดที่หัวสี่เหลี่ยม

ในบางกรณี จะใช้ต๊าปรวมซึ่งสามารถใช้สำหรับการเจาะและการทำเกลียวได้

ต๊าปเครื่องจักรใช้สำหรับตัดเกลียวภายในบนเครื่องเจาะและเครื่องกลึงทุกประเภท พวกเขาสามารถตัดด้ายได้ในรอบเดียวหรือมากกว่า ในการกลึงครั้งเดียว เกลียวที่มีระยะพิทช์สูงสุด 3 มม. จะถูกตัด และใน 2–3 รอบ เกลียวที่มีระยะพิทช์ใหญ่กว่า โดยเฉพาะเกลียวที่ยาว รวมถึงเกลียวเรียบในวัสดุที่ตัดยาก โดยไม่คำนึงถึงระยะพิทช์ ถูกตัด.