§ 13.2 Destilleerimiskolonnid: nende konstruktsioon ja töö

Nagu eespool mainitud, toimub alaldamine spetsiaalsetes seadmetes - rektifikatsioonikolonnides, mis on rektifikatsiooniseadmete peamised elemendid.

Parandusprotsess saab läbi viia perioodiliselt ja pidevalt, olenemata destilleerimiskolonnide tüübist ja konstruktsioonist. Vaatleme pideva rektifikatsiooni protsessi, mida kasutatakse tööstuses vedelate segude eraldamiseks.

Destilleerimiskolonn- vertikaalne silindriline aparaat keevitatud (või kokkupandavad) korpus, milles asuvad massi- ja soojusvahetusseadmed (horisontaalsed plaadid). 2 või otsik). Samba allosas (joonis 13.3) on kuubik 3, milles keeb põhjavedelik. Kuubikus kuumutamine toimub spiraalis või kestaga toruküttekehas paikneva surnud auru tõttu. Destilleerimiskolonni lahutamatuks osaks on püstjahuti 7, mis on ette nähtud kolonnist väljuva auru kondenseerimiseks.

Parandusplaadi kolonn töötab järgmiselt. Kuubikut kuumutatakse pidevalt ja veel vedelik keeb. Kuubis tekkiv aur tõuseb mööda kolonni üles. Esialgne eraldatav segu kuumutatakse keemiseni. Seda serveeritakse toitaineplaadil 5, mis jagab veeru kaheks osaks: alumine (täielik) 4 ja ülemine (tugevdamine) 6. Algsegu toitaineplaadist voolab all olevatele plaatidele, toimides oma teel alt üles liikuva auruga. Selle interaktsiooni tulemusena rikastub aur väga lenduva komponendiga ja alla voolav vedelik, mis on selles komponendis ammendatud, rikastub väga lenduva komponendiga. Kolonni põhjas toimub algsegust väga lenduva komponendi ekstraheerimise (ammendamise) ja auruks muutmise protsess. Osa valmistootest (rektifitseeritud toode) tarnitakse kolonni ülemise osa niisutamiseks.

Vedelikku, mis siseneb kolonni ülaossa niisutamiseks ja voolab läbi kolonni ülalt alla, nimetatakse tagasijooksuks. Aur, mis toimib tagasijooksuga kõigil kolonni ülemise osa plaatidel, on rikastatud (tugevdatud) väga lenduva komponendiga. Kolonnist väljuv aur suunatakse püstjahutisse 7, milles see kondenseerub. Saadud destillaat jagatakse kaheks vooluks: üks suunatakse tootena edasiseks jahutamiseks ja valmistoote lattu, teine suunatakse tagasi kolonni tagasijooksuks.

Plaatdestillatsioonikolonni kõige olulisem element on plaat, kuna sellel toimub auru ja vedeliku koostoime. Joonisel fig. 13.4 näitab seadme ja töö skeemi korgiplaat. Tal on põhi 1, hermeetiliselt ühendatud kolonni korpusega 4, aurutorud 2 ja äravoolutorud 5. Aurutorud on ette nähtud põhjaplaadist tõusvate aurude läbilaskmiseks. Drenaažitorude kaudu voolab vedelik pealmiselt plaadilt all olevale plaadile. Igale aurutorule on paigaldatud kork 3, mille abil aurud juhitakse vedelikku, mullitatakse sellest läbi, jahutatakse ja osaliselt kondenseeritakse. Iga plaadi põhja soojendavad selle all oleva plaadi aurud. Lisaks eraldub auru osalisel kondenseerumisel soojust. Selle kuumuse mõjul keeb igal plaadil olev vedelik keema, moodustades oma aurud, mis segunevad alusplaadilt tulevate aurudega. Vedeliku taset plaadil hoitakse äravoolutorude abil.

Riis. 13.3. Destilleerimiskolonni skeem: / - korpus; 2 - nõud; 3 - kuubik; 4, 6 - kolonni ammendavad ja tugevdavad osad; 5 -toiteplaat; 7 - püstjahuti

Plaadil toimuvaid protsesse saab kirjeldada järgmiselt (vt joonis 13.4). Laske kompositsiooni A aurudel voolata alumisest plaadist plaadile ja kompositsiooni vedelikul voolab ülemisest plaadist läbi ülevoolutoru IN. Auru interaktsiooni tulemusena A vedelikuga IN(aur, mis mullitab läbi vedeliku, aurustab selle osaliselt ja kondenseerub osaliselt) moodustub kompositsiooni uus aur KOOS ja uus vedeliku koostis D, on tasakaalus. Plaadi töö tulemusena uus aur KOOS lenduvate ainete poolest rikkam võrreldes alumisest plaadist tuleva auruga A, see tähendab, et taldrikul on aur KOOS rikastatud väga lenduva ainega. Uus vedelik D, vastupidi, see muutus lenduvate ainete poolest vaesemaks võrreldes ülemiselt plaadilt tuleva vedelikuga IN, see tähendab, et plaadil on vedelik väga lenduvas komponendis ammendatud ja väga lenduva komponendiga rikastatud. Lühidalt öeldes taandub plaadi töö auru rikastamisele ja lenduva komponendi vedeliku tühjendamisele.

Riis. 13.4. Korgiplaadi konstruktsiooni ja töö skeem: / - plaadi põhi; 2 - aurutoru;

3 - kork; 4 - veeru korpus; 5 - äravoolutoru

Riis. 13.5. Destilleerimisplaadi töö kujutamine diagrammil juures-x: 1- tasakaalukõver;

2 - töökontsentratsioonide rida

Plaati, millel saavutatakse tasakaaluseisund sellelt tõusvate aurude ja alla voolava vedeliku vahel, nimetatakse nn. teoreetiline. Reaalsetes tingimustes ei saavutata tasakaaluseisundit auru ja vedeliku lühiajalise koostoime tõttu plaatidel. Reaalsel plaadil on segu eraldamine vähem intensiivne kui teoreetilisel. Seega: ühe teoreetilise plaadi töö tegemiseks on vaja rohkem kui ühte pärisplaati.

Joonisel fig. Joonis 13.5 näitab diagrammi abil destilleerimisplaadi tööd juures-X. Teoreetiline plaat vastab varjutatud täisnurksele kolmnurgale, mille jalad on lenduva komponendi kontsentratsiooni juurdekasv aurus, mis on võrdne vuntsid-y A , ja vedelikus lenduva komponendi kontsentratsiooni vähenemise suurus on võrdne x B - x D . Näidatud kontsentratsioonimuutustele vastavad segmendid koonduvad tasakaalukõveral. See eeldab, et plaadilt lahkuvad faasid on tasakaalus. Tegelikkuses aga tasakaaluseisundit ei saavutata ja kontsentratsioonimuutuse segmendid ei jõua tasakaalukõverale. See tähendab, et töötav (päris) plaat vastab väiksemale kolmnurgale kui näidatud

joonisel fig. 13.5.

Destillatsioonikolonnide kandikute kujundused on väga mitmekesised. Vaatleme lühidalt peamisi.

Korgiplaatidega kolonnid kasutatakse laialdaselt tööstuses. Korkide kasutamine tagab hea kontakti auru ja vedeliku vahel, tõhusa segunemise plaadil ja intensiivse massiülekande faaside vahel. Korkide kuju võib olla ümmargune, mitmetahuline ja ristkülikukujuline, plaadid võivad olla ühe- või mitmekorgilised.

Sooniliste korkidega plaat on näidatud joonisel fig. 13.6. Alumisest salvest tulev aur läbib vahesid ja siseneb ülemistesse (ümberpööratud) rennidesse, mis suunavad selle alumistesse vedelikuga täidetud rennidesse. Siin mullitab aur läbi vedeliku, mis tagab intensiivse massiülekande. Vedeliku taset plaadil hoiab ülevooluseade.

Sõelaplaatidega kolonnid on näidatud joonisel fig. 13.7. Plaatidel on suur hulk väikese läbimõõduga auke (0,8-3 mm). Auru rõhk ja selle läbimise kiirus läbi aukude peavad olema vastavuses vedeliku rõhuga plaadile: aur peab ületama vedeliku rõhu ja takistama selle lekkimist läbi aukude all olevale plaadile. Seetõttu vajavad sõelaalused vastavat reguleerimist ja on väga tundlikud režiimi muutuste suhtes. Kui aururõhk väheneb, läheb sõelaalustelt vedelik alla. Sõelaalused on tundlikud saasteainete (sademete) suhtes, mis võivad auke ummistada, luues tingimused kõrge rõhu tekkeks. Kõik see piirab nende kasutamist.

Pakitud veerud(joon. 13.8) erinevad selle poolest, et neis mängib plaatide rolli nn “düüs”. Otsikuna kasutatakse erinevatest materjalidest (portselan, klaas, metall, plastik jne) valmistatud spetsiaalseid keraamilisi rõngaid (Raschig rings), palle, lühikesi torusid, kuubikuid, sadulakujulisi, spiraalikujulisi jne korpusi.

Aur siseneb kaugkatlast kolonni alumisse ossa ja liigub mööda kolonni üles voolava vedeliku suunas. Jaotunud suurele pinnale, mille moodustavad pakitud kehad, puutub aur intensiivselt kokku vedelikuga, vahetades komponente. Düüsil peab olema suur pind ruumalaühiku kohta, sellel peab olema madal hüdrauliline takistus, vastupidav vedeliku ja auru keemilistele mõjudele, kõrge mehaaniline tugevus ja madal hind.

Pakitud kolonnidel on madal hüdrauliline takistus ja neid on lihtne kasutada: neid saab kergesti tühjendada, pesta, tühjendada ja puhastada.

Riis. 13.6. Soonega korkidega plaat: A- üldine vorm; b- pikisuunas lõigatud; V- plaadi töötamise skeem

Riis. 13.7. Sõelaplaadi struktuuri skeem: / - kolonni korpus; 2 - plaat; 3 - äravoolutoru; 4 - hüdrauliline katik; 5 - augud

Riis. 13.8. Täidetud destilleerimiskolonni skeem: 1 - raam; 2 - esialgse segu sisestamine; 3 - aur; 4 - niisutamine; 5 - võre; 6 - otsik; 7-kõrge keemistemperatuuriga toote väljund j-. 8 - kaugboiler

Varem või hiljem mõtleb peaaegu iga omatehtud alkoholi austaja destilleerimiskolonni (RC) ostmisele või valmistamisele - seadmele puhta alkoholi tootmiseks. Peate alustama põhiparameetrite põhjaliku arvutamisega: võimsus, kõrgus, sahtli läbimõõt, kuubiku maht jne. See teave on kasulik nii neile, kes soovivad kõiki elemente oma kätega teha, kui ka neile, kes plaanivad osta valmis destilleerimiskolonni (see aitab teha valikut ja kontrollida müüjat). Üksikute üksuste disainifunktsioone puudutamata kaalume kodus tasakaalustatud alaldussüsteemi ehitamise üldpõhimõtteid.

Veeru tööskeem

Veeru tööskeem Toru (tsaar) ja otsiku omadused

Materjal. Toru määrab suuresti destilleerimiskolonni parameetrid ja nõuded aparaadi kõikidele komponentidele. Sahtli valmistamise materjal on kroom-nikkel roostevaba teras - "toidukvaliteediga" roostevaba teras.

Toidukõlblik roostevaba teras ei mõjuta oma keemilise neutraalsuse tõttu toote koostist, mis on vajalik. Toorsuhkru meski või destilleerimisjäätmed (“pead” ja “sabad”) destilleeritakse alkoholiks, seega on rektifikatsiooni peamine eesmärk väljundi maksimaalne puhastamine lisanditest, mitte aga alkoholi organoleptiliste omaduste muutmine ühes suunas. või mõni muu. Vase kasutamine klassikalistes destilleerimiskolonnides ei ole kohane, kuna see materjal muudab veidi joogi keemilist koostist ja sobib destilleerija (tavaline moonshine'i destilleerimisseade) või meskikolonni (rektifikatsiooni erijuhtum) tootmiseks.

Demonteeritud kolonni toru, mille otsik on paigaldatud ühte sahtlitest

Demonteeritud kolonni toru, mille otsik on paigaldatud ühte sahtlitest Paksus. Sahtel on valmistatud roostevabast torust seinapaksusega 1-1,5 mm. Paksemat seina pole vaja, kuna see muudab konstruktsiooni kallimaks ja raskemaks, ilma et see tooks kasu.

Düüsi parameetrid. Ei ole õige rääkida kolonni omadustest ilma otsikule viitamata. Kodus alaldamisel kasutatakse düüse kontaktpinnaga 1,5–4 ruutmeetrit. m/liiter Kontaktpinna suurenedes suureneb ka eraldusvõime, kuid tootlikkus väheneb. Pindala vähendamine viib eraldus- ja tugevdamisvõime vähenemiseni.

Kolonni tootlikkus algul suureneb, kuid seejärel on väljundi tugevuse säilitamiseks operaator sunnitud ekstraheerimiskiirust vähendama. See tähendab, et on olemas teatud optimaalne düüsi suurus, mis sõltub kolonni läbimõõdust ja võimaldab teil saavutada parima parameetrite kombinatsiooni.

Spiraalprismaatilise tihendi (SPN) mõõtmed peaksid olema umbes 12–15 korda väiksemad kui kolonni siseläbimõõt. Toru läbimõõduga 50 mm - 3,5x3,5x0,25 mm, 40 - 3x3x0,25 mm ning 32 ja 28 jaoks - 2x2x0,25 mm.

Sõltuvalt käsil olevatest ülesannetest on soovitatav kasutada erinevaid manuseid. Näiteks kangendatud destillaatide valmistamisel kasutatakse sageli 10 mm läbimõõduga ja kõrgusega vaskrõngaid. Selge on see, et antud juhul ei ole eesmärgiks süsteemi eraldus- ja tugevdamisvõime, vaid hoopis teine kriteerium – vase katalüütiline võime eemaldada alkoholist väävliühendeid.

Spiraalsete prismakinnituste võimalused

Spiraalsete prismakinnituste võimalused Te ei tohiks oma arsenali piirata ühe, isegi parima manusega, neid lihtsalt pole. Iga konkreetse probleemi lahendamiseks on kõige sobivamad need.

Isegi väike muutus kolonni läbimõõdus mõjutab parameetreid tõsiselt. Hindamiseks piisab, kui meeles pidada, et nimivõimsus (W) ja tootlikkus (ml/tunnis) on arvuliselt võrdsed kolonni ristlõikepindalaga (ruutmm) ja on seetõttu võrdelised veeru ruuduga. läbimõõt. Pöörake sellele tähelepanu sahtli valimisel, arvestage alati siseläbimõõduga ja võrrelge selle järgi võimalusi.

Võimsuse sõltuvus toru läbimõõdust

Toru kõrgus. Hea kinnipidamis- ja eraldusvõime tagamiseks peaks destilleerimiskolonni kõrgus olema olenemata läbimõõdust 1–1,5 m. Kui see on väiksem, ei jää töö käigus kogunenud õlidele piisavalt ruumi fuseliõli hakkab valikusse tungima. Veel üks puudus on see, et pead ei jaotata selgelt fraktsioonideks. Kui toru kõrgus on suurem, ei too see kaasa süsteemi eraldus- ja mahutamisvõime olulist paranemist, vaid suurendab destilleerimisaega, samuti „peade“ ja „peatugede“ arvu. toru kõrguse suurenemisega suureneb destilleerimiskolonni eraldusvõime iga täiendava sentimeetri vähenemisega. Toru suurendamine 50 cm-lt 60 cm-le on suurusjärgu võrra suurem kui 140 cm-lt 150 cm-le.

Kuubiku maht destilleerimiskolonni jaoks

Kvaliteetse piirituse saagise suurendamiseks, kuid fuselkolonni ülevoolu vältimiseks on tooralkoholi maht (täitmine) kuubis piiratud 10-20 pakkimismahuga. 1,5 m kõrguste ja 50 mm läbimõõduga kolonnidele - 30-60 l, 40 mm - 17-34 l, 32 mm - 10-20 l, 28 mm - 7-14 l.

Arvestades, et kuubik on täidetud 2/3 mahust, sobib 50 mm sahtli siseläbimõõduga kolonni jaoks 40-80 liitrine anum, 40 mm jaoks 30-50 liitrine anum, 20 -30-liitrine kuubik 32 mm jaoks ja kiirkeetja 28 mm.

Soovitatava vahemiku alumisele piirile lähedasema helitugevusega kuubi kasutamisel võite ühe sahtli ohutult eemaldada ja selle kõrgust vähendada 1-1,2 meetrini. Selle tulemusel jääb valikusse läbimurdmist suhteliselt vähe, kuid “peatugede” maht väheneb märgatavalt.

Kolonnkütteallikas ja võimsus

Plaadi tüüp. Kuupaisteline minevik kummitab paljusid algajaid, kes usuvad, et kui nad varem kasutasid kuupaiste soojendamiseks gaasi-, induktsioon- või tavalist elektripliiti, siis võivad nad selle allika kolonni jaoks jätta.

Rektifikatsiooniprotsess erineb oluliselt destilleerimisest, kõik on palju keerulisem ja tulekahju ei tööta. On vaja tagada tarnitava küttevõimsuse sujuv reguleerimine ja stabiilsus.

Käivitus-seiskamisrežiimis termostaadi järgi töötavaid elektripliite ei kasutata, sest niipea, kui tekib lühiajaline elektrikatkestus, lakkab aur kolonni voolamast ja flegm vajub kuubi sisse. Sel juhul peate parandamist uuesti alustama - veerg töötab ise ja valib "pead".

Induktsioonpliit on äärmiselt toores seade, mille võimsuse astmeline muutus on 100-200 W ja alaldamisel tuleb võimsust sujuvalt muuta, sõna otseses mõttes 5-10 W võrra. Ja on ebatõenäoline, et kütmist on võimalik stabiliseerida sõltumata sisendpinge kõikumisest.

Kuubikusse valatud 40-protsendilise toorpiiritusega gaasipliit ja väljundis 96-kraadine toode kujutab endast surmaohtu, küttetemperatuuri kõikumisest rääkimata.

Optimaalne lahendus on põimida kolonni kuubi sisse vajaliku võimsusega kütteelement ja reguleerimiseks kasutada väljundpinge stabiliseerimisega releed, näiteks RM-2 16A. Võite võtta ka analooge. Peaasi on saada väljundis stabiliseeritud pinge ja võimalus sujuvalt muuta küttetemperatuuri 5-10 W võrra.

Toide. Kuubi soojendamiseks vastuvõetava aja jooksul peate lähtuma võimsusest 1 kW 10 liitri tooralkoholi kohta. See tähendab, et 50 liitrise 40 liitriga täidetud kuubi jaoks on vaja minimaalselt 4 kW, 40 liitrit - 3 kW, 30 liitrit - 2-2,5 kW, 20 liitrit - 1,5 kW.

Sama helitugevusega kuubikud võivad olla madalad ja laiad, kitsad ja kõrged. Sobiva mahuti valimisel peate arvestama, et kuubikut kasutatakse sageli mitte ainult rektifikatsiooniks, vaid ka destilleerimiseks, seetõttu kasutatakse kõige rangemaid tingimusi, et tarnitav võimsus ei põhjustaks emissiooniga ägedat vahutamist. pritsmed kuubist aurutorusse.

Eksperimentaalselt on kindlaks tehtud, et kütteelemendi paigutuse sügavusel umbes 40–50 cm tekib normaalne keemine, kui 1 ruutmeetri kohta. cm mahtpeegel ei anna rohkem kui 4-5 W võimsust. Sügavuse vähenedes lubatav võimsus suureneb ja sügavuse kasvades väheneb.

Keemiskäitumist mõjutavad ka muud tegurid: vedeliku tihedus, viskoossus ja pindpinevus. Juhtub, et heitmed tekivad meski destilleerimise lõpus, kui tihedus suureneb. Seetõttu on parandusprotsessi läbiviimine lubatud vahemiku piiril alati probleeme täis.

Tavaliste silindriliste kuubikute läbimõõt on 26, 32, 40 cm Võttes arvesse 26 cm kuubiku peegli lubatud pindala võimsust, töötab see tavaliselt 30 cm küttevõimsusega kuni 2,5 kW. - 3,5 kW, 40 cm - 5 kW .

Kolmas tegur, mis määrab küttevõimsuse, on ühe kolonni külje kasutamine ilma düüsita kuiva aurupaagina, et võidelda pihusti kaasahaaramisega. Selleks on vajalik, et auru kiirus torus ei ületaks 1 m/s kiirusel 2-3 m/s kaitseefekt nõrgeneb ning suuremate väärtuste korral juhib aur tagasivoolu torust üles ja viska see valikusse.

Auru kiiruse arvutamise valem:

V = N * 750/S (m/s),

- N – võimsus, kW;

- 750 – auru tootmine (kuupcm/sek kW);

- S – samba ristlõikepindala (ruutmm).

50 mm läbimõõduga toru tuleb pritsmetega toime kuumutamisel võimsuseni 4 kW, 40-42 mm - kuni 3 kW, 38 - kuni 2 kW, 32 - kuni 1,5 kW.

Ülaltoodud kaalutlustest lähtuvalt valime kuubiku mahu, mõõtmed, kütte- ja destilleerimisvõimsuse. Kõik need parameetrid on kooskõlas kolonni läbimõõdu ja kõrgusega.

Destillatsioonikolonni püstjahuti parameetrite arvutamine

Püstjahuti võimsus määratakse sõltuvalt destilleerimiskolonni tüübist. Kui ehitame vedeliku või auru ekstraheerimisega kolonni deflegmaatori alla, ei tohi nõutav võimsus olla väiksem kui kolonni nimivõimsus. Tavaliselt kasutatakse nendel juhtudel kondensaatorina Dimrothi külmikut, mille kasutusvõimsus on 4-5 vatti 1 ruutmeetri kohta. cm pinnale.

Kui auru ekstraheerimisega kolonn on kõrgem kui deflegmaator, on arvutuslik võimsus 2/3 nimivõimsusest. Sel juhul võite kasutada Dimrot või "särgivalmistaja". Särgivalmistaja kasutusvõimsus on väiksem kui dimrotil ja on umbes 2 vatti ruutsentimeetri kohta.

Dimrothi külmiku näide kolonni jaoks

Dimrothi külmiku näide kolonni jaoks Siis on kõik lihtne: jagage nimivõimsus kasutusvõimsusega. Näiteks 50 mm siseläbimõõduga kolonni puhul: 1950 / 5 = 390 ruutmeetrit. cm pindalaga Dimrot ehk 975 ruutmeetrit. vaata "särgitegija". See tähendab, et esimese variandi puhul saab Dimroti külmiku valmistada 6x1 mm torust pikkusega 487 / (0,6 * 3,14) = 2,58 cm, võttes arvesse 3-meetrist ohutustegurit. Teise võimaluse korral korrutage kahe kolmandikuga: 258 * 2 / 3 = 172 cm, võttes arvesse 2-meetrist ohutustegurit.

Särk kolonnile 52 x 1 – 975 / 5,2 / 3,14 = 59 cm * 2/3 = 39 cm, kuid see on mõeldud kõrgete lagedega ruumide jaoks.

"Särgitegija"

"Särgitegija" Otsevoolukülmiku arvutamine

Kui otsevooluseadet kasutatakse vedeliku ekstraheerimisega destilleerimiskolonnis järeljahutina, siis valitakse väikseim ja kompaktsem variant. Piisab võimsusest 30-40% kolonni nimivõimsusest.

Jope ja sisetoru vahesse tehakse spiraalita otsevoolukülmik, seejärel lastakse jope sisse selektsioon ning kesktoru kaudu antakse jahutusvesi. Sel juhul keevitatakse särk veevarustustoru külge tagasivoolukondensaatorisse. See on umbes 30 cm pikkune väike "pliiats".

Kui aga kasutada sama otsevooluseadet nii destilleerimiseks kui ka rektifikatsiooniks, olles universaalne, ei lähtu need mitte dosaatori vajadusest, vaid maksimaalsest küttevõimsusest destilleerimisel.

Külmikus turbulentse auruvoolu tekitamiseks, mis võimaldab soojusülekande intensiivsust vähemalt 10 W/m². cm, on vaja tagada auru kiirus umbes 10-20 m/s.

Võimalike läbimõõtude valik on üsna lai. Minimaalne läbimõõt määratakse tingimustest, mille kohaselt ei tekitata kuubis suurt ülerõhku (mitte rohkem kui 50 mm veesammast), kuid maksimaalne, arvutades Reynoldsi arvu, mis põhineb minimaalsel kiirusel ja maksimaalsel kinemaatilise viskoossuse koefitsiendil. aurudest.

Võimalik ühekordse läbiva külmiku kujundus

Võimalik ühekordse läbiva külmiku kujundus Et mitte laskuda tarbetutesse üksikasjadesse, anname kõige tavalisema määratluse: "Selleks, et torus säiliks turbulentse auru liikumise režiim, piisab, kui siseläbimõõt (millimeetrites) ei ületa 6 korda küttevõimsus (kilovattides).

Veesärgi õhutamise vältimiseks on vaja hoida vee joonkiirust vähemalt 11 cm/s, kuid kiiruse ülemäärane suurendamine nõuab veevarustuses kõrget survet. Seetõttu peetakse optimaalseks vahemikuks 12–20 cm/s.

Auru kondenseerimiseks ja kondensaadi jahutamiseks vastuvõetava temperatuurini peate iga tarnitud võimsuse kilovati kohta varustama vett temperatuuril 20 ° C mahuga umbes 4,8 kuupcm / s (17 liitrit tunnis). Sel juhul soojeneb vesi 50 kraadi võrra – kuni 70°C. Loomulikult vajate talvel vähem vett ja autonoomsete jahutussüsteemide kasutamisel umbes poolteist korda rohkem.

Eelnevate andmete põhjal saab välja arvutada rõngakujulise pilu ristlõike pindala ja mantli siseläbimõõdu. Arvestada tuleb ka saadaolevate torude valikuga. Arvutused ja praktika on näidanud, et 1-1,5 mm vahe on kõigi vajalike tingimuste täitmiseks täiesti piisav. See vastab torude paaridele: 10x1 - 14x1, 12x1 - 16x1, 14x1 - 18x1, 16x1 - 20x1 ja 20x1 - 25x1,5, mis katavad kogu kodus kasutatava võimsuse valiku.

Otsevooluseadmel on veel üks oluline detail – aurutorule keritud spiraal. Selline spiraal on valmistatud traadist, mille läbimõõt jätab särgi sisepinnale 0,2-0,3 mm vahe. See keritakse sammuga, mis võrdub aurutoru 2-3 läbimõõduga. Peamine eesmärk on tsentreerida aurutoru, milles töötamise ajal on temperatuur kõrgem kui manteltorus. See tähendab, et soojuspaisumise tõttu pikeneb ja paindub aurutoru, toetudes vastu jope, tekitades surnud tsoone, mida jahutusvesi ei pese, mille tagajärjel külmiku efektiivsus järsult langeb. Spiraalmähise lisaeelisteks on tee pikendamine ja turbulentsi tekitamine jahutusvee voolus.

Õigesti projekteeritud otsevooluseade võib kasutada kuni 15 vatti ruutmeetri kohta. cm soojusvahetusala, mis on katseliselt kinnitatud. Otsevooluseadme jahutatud osa pikkuse määramiseks kasutame nimivõimsust 10 W / ruutmeetri kohta. cm (100 ruutcm/kW).

Nõutav soojusvahetuspind on võrdne küttevõimsusega kilovattides, mis on korrutatud 100-ga:

S = P * 100 (ruutcm).

Aurutoru välimine ümbermõõt:

Locr = 3,14 * D.

Jahutusmantli kõrgus:

H = S / lambaliha.

Üldine arvutusvalem:

H = 3183 * P/D (võimsus kW-des, aurutoru kõrgus ja välisläbimõõt millimeetrites).

Näide otsevoolu arvutamisest

Küttevõimsus – 2 kW.

Võimalik kasutada torusid 12x1 ja 14x1.

Sektsioonpinnad - 78,5 ja 113 ruutmeetrit. mm.

Auru maht – 750 * 2 = 1500 kuupmeetrit. cm/s.

Auru kiirused torudes: 19,1 ja 13,2 m/s.

Eelistatav näeb välja 14x1 toru, kuna see võimaldab teil säilitada võimsuse reservi, jäädes samal ajal soovitatud aurukiiruse vahemikku.

Särgi paaristoru on 18x1, rõngakujuline vahe on 1 mm.

Veevarustuse kiirus: 4,8 * 2= 9,6 cm3/s.

Rõngakujulise pilu pindala on 3,14 / 4 * (16 * 16 – 14 * 14) = 47,1 ruutmeetrit. mm = 0,471 ruutmeetrit cm.

Lineaarkiirus – 9,6 / 0,471 = 20 cm/s – väärtus jääb soovitatud piiridesse.

Kui rõngakujuline vahe oleks 1,5 mm - 13 cm/s. Kui 2 mm, siis joonkiirus langeks 9,6 cm/s ja vett oleks vaja anda üle nimimahu, ainuüksi külmiku tuulutamise takistamiseks - mõttetu raha raiskamine.

Särgi kõrgus – 3183 * 2 / 14 = 454 mm või 45 cm Turvafaktorit pole vaja, kõik on arvesse võetud.

Tulemus: 14x1-18x1, mille jahutatud osa kõrgus on 45 cm, vee nominaalkulu - 9,6 kuupmeetrit. cm/s ehk 34,5 liitrit tunnis.

2 kW nimiküttevõimsusega toodab külmik hea varustuse korral 4 liitrit alkoholi tunnis.

Tõhusa ja tasakaalustatud otsevooluga destilleerimisseadme ekstraheerimiskiiruse ja küttevõimsuse ning jahutamise veekulu suhe peab olema 1 liiter/tunnis – 0,5 kW – 10 liitrit tunnis. Suurema võimsuse korral tekivad suured soojuskaod, kui võimsus on madal, siis kasulik küttevõimsus väheneb. Kui vee voolukiirus on suurem, on otsevoolupumba konstruktsioon ebaefektiivne.

Destilleerimiskolonni saab kasutada meskikolonna. Pudrukolonnide seadmetel on oma omadused, kuid teine destilleerimine erineb peamiselt tehnoloogia poolest. Esimesel destilleerimisel on rohkem funktsioone ja üksikud komponendid ei pruugi olla rakendatavad, kuid see on teise arutelu teema.

Tuginedes tegelikele majapidamisvajadustele ja olemasolevale torustiku valikule, arvutame antud metoodika abil destilleerimiskolonni tüüpilised valikud.

P.S. Soovime avaldada tänu meie foorumi kasutajale materjali süstematiseerimise ja artikli ettevalmistamisel abistamise eest.

Destillatsioonikolonn töötati välja peaaegu 200 aastat tagasi ja on oma ajaloo jooksul aidanud inimestel saada erinevat tüüpi puhastatud vedelikke.

Sellise käitise põhieesmärk on tööstuslik tootmine (nafta rafineerimine, keemiatööstus, naftakeemia, õlletööstus jne).  Igapäevaelus kasutavad väikeseid seadmeid aktiivselt kvaliteetse kuupaiste austajad. Ostetud või omatehtud veerud võimaldavad teil kodus saada peaaegu puhast alkoholi.

Igapäevaelus kasutavad väikeseid seadmeid aktiivselt kvaliteetse kuupaiste austajad. Ostetud või omatehtud veerud võimaldavad teil kodus saada peaaegu puhast alkoholi.

Kuidas see seade töötab, arutatakse üksikasjalikult selles artiklis.

Kolonnitüüpi destilleerimisaparaat ehk lihtsalt destilleerimiskolonn on vertikaalselt paigaldatud silinder, mille sees toimub vedeliku puhastamine erinevate seadmete ja komponentide abil.

Tähtis! Puhastusmehhanism põhineb rektifikatsiooniprotsessil, st. mitmekomponentsete segude eraldamine kokkupuutel olevate auru- ja vedelikuvoolude termilise ja massivahetuse tulemusena.

Iga heterogeense koostisega vedelik on mitme komponendi segu.

Seega on moonshine segu etüül- ja muudest alkoholidest, eetrist, aldehüüdidest, fuselõlidest ja muudest ainetest:

- Igal komponendil on oma keemistemperatuur ja erikaal.

- Viimase näitaja järgi tehakse jaotus kergeteks ja rasketeks fraktsioonideks.

- Keemistemperatuurini kuumutamisel muutub vedelik auruks, mida iseloomustab ka erinev erikaal, mis määrab nende lenduvuse.

- Madala keemistemperatuuriga (madala keemistemperatuuriga) vedelikud tekitavad väga lenduvat auru ja kõrge keemistemperatuuriga komponendid tekitavad väga lenduvaid auru.

Rektifikatsiooniprotsess põhineb auru ja vedeliku voolu vastupidisel suunal (auru kondenseerumisest tulenev tagasivool), nagu on näha diagrammil.

Aur tormab üles ja vedelik veereb alla. Need looduslikud voolud vertikaalses silindris on üksteisega kontaktis, millega kaasneb füüsikaseaduste kohaselt soojus- ja massivahetus, mis kipub süsteemi tasakaalustama.

- Läbi toru tõusev aur on rikastatud väga lenduvate komponentidega, kaotades raskemad, vähem lenduvad koostisosad, mis lahustuvad ja kondenseeruvad vähem kuumutatud vedelikus ning tormavad koos sellega alla.

- Kui silinder on piisavalt kõrge, peaks üles jõudma ainult üks, kõige lenduvam aur.

- Siin saab seda kunstlikult kondenseerida, muutes selle homogeenseks vedelikuks.

- Alumisse ossa voolav vedelik kuumutatakse uuesti ja algab uus rektifikatsioonitsükkel.

See tagab protsessi kordumise, mis lõppkokkuvõttes võimaldab puhastada kogu vedelikku nii palju kui võimalik, eraldades kõige kergema fraktsiooni. Õlis on see bensiin, kuupaistes etüülalkohol.

Toimimispõhimõte

Destilleerimiskolonn võimaldab teil rektifitseerimisprotsessi praktikas rakendada. Struktuuriliselt on see silinder, milles on kuubik, kuhu vedelik tarnitakse ja kuumutatakse, ning tagasijooksukondensaator, kus moodustub vedel kondensaat (refluks).

Lisaks on olemas kontaktelemendid, mis tagavad kondenseerumise, vedeliku kogumise ja uuesti aurustamise.

Destilleerimiskolonn töötab järgmiselt:

- Kuubik täidetakse toorainega (umbes 2/3 mahust) ja kuumutatakse vedeliku keemistemperatuurini.

- Aurustumine tõuseb ülespoole ja kui see kokku puutub tagasivoolujahutiga, kondenseerub see osaliselt, muutudes tagasivooluks, mis voolab mööda silindri seinu alla.

- See protsess toimub mitu korda, kui aur tõuseb läbi silindri, kusjuures kõige raskemad fraktsioonid kondenseeruvad kõigepealt. Kergeim fraktsioon jõuab veeru ülaossa.

- Paigalduse töö ajal on selle silindris samaaegselt aurud, tagasivool, lähteaine ja puhastatud lõpptoode. Aurud ja flegm tekitavad vastastikku vastandlikke voogusid.

- Esialgsel perioodil (kuni protsess stabiliseerub) on soovitatav mitte valida lõpp-produkti, mis rikastab tagasivoolu ja kiirendab soojuse ja massi ülekande tasakaalu režiimi saavutamist.

Viide! Kolonni efektiivsust saab väljendada tagasijooksu suhtega, s.o. tagasijooksu mahu ja väljavõetud valmistoote koguse suhe.

Paigalduse stabiilseks tööks hoitakse seda indikaatorit tasemel 3, mis tagab ringluse ajal mitte rohkem kui 25% puhastatud vedelikust.

Flegm, kukkudes alla, kuumeneb uuesti keemiseni. Järgmine portsjon auru tõuseb, alustades uut tsüklit.

Kui kuupaistet puhastatakse, settivad kõige raskemad komponendid (fuselõlid) protsessi algusest peale kolonni põhja.

Kergemad fraktsioonid (metüülalkohol, eetrid, aldehüüdid) jaotatakse piki toru. Need voolavad järk-järgult alla, kui temperatuur ühtlustub 9-12 minuti jooksul. Kuubiku kuumutamise koguaeg on 25-55 minutit.

Erinevus alkoholi destilleerimise ja rektifitseerimise vahel

Kõige tavalisemad vedelike puhastamise meetodid on destilleerimine Ja parandamine. Need tehnoloogiad on paljuski sarnased, mis mõnikord põhjustab mõistete segamist, mis on täiesti vale.

Protsessi mehhanismi põhimõttelised erinevused viivad selleni, et rektifikatsiooni käigus saadav lõpptoode on destilleerimisega võrreldes oluliselt sügavam puhastus ja kõrgem kvaliteet.

Fakt on see, et destilleerimisel aurustub osaliselt isegi mittekeev vedelik, mis tähendab, et igal juhul satub puhastatud vedelikku teatud kogus erinevaid fraktsioone. Hea kvaliteedi saavutamiseks on vaja kuni 6-7 protseduuri.

Rektifikatsioon tagab puhta, homogeense toote ühe käiguga. Kuupaiste puhastamisel mõjutab see efekt oluliselt tugevust:

- Seega ei ületa see ühe destilleerimisega 35-40%, kahega kuni 50-55%, kolmega kuni 70%.

- Kangus 90-95% (alkohol) saavutatakse pärast vähemalt 5 destilleerimist.

- Rektifikatsioonikolonn võimaldab ühe tsükliga saada peaaegu puhast alkoholi. Lisaks säilib destilleerimisel algse tooraine maitse ja lõhn.

Destilleerimismeetodil on ka teatud positiivsed küljed:

- Isegi arvukad destilleerimised vastavalt tehnoloogiale võimaldavad teil kaotada kuni 20–22% vedelikust.

- Destilleerimisseadmete kaod on palju suuremad - need võivad ulatuda 32-35% -ni.

- Samuti tuleb märkida, et tehnoloogia on lihtne. Parandamine nõuab palju keerukamaid ja kallimaid seadmeid.

Vaata videot, milles kogenud kuupaiste võrdleb destilleerimise ja rektifikatsiooni protsesse ning annab nõu kuupaiste destilleerimiseks seadme valikul:

Olulised veeru omadused

Kaasaegsete destilleerimiskolonnide projekteerimise üldpõhimõte jääb muutumatuks. Käitiste täiustamise eesmärk on tõsta tootlikkust, puhastussügavust, saagikust ja lõpptoote kvaliteedi stabiilsust.

Määratud ülesannete lahendus saavutatakse mitmes suunas liikumisega.

Mõõdud ja materjalid

Kõigi tehnoloogiliste tingimuste täitmiseks on oluline töösilindri maksimaalne võimalik kõrgus, samuti selle optimaalne kombinatsioon läbimõõduga.

Erinev suurus:

- tööstuslik,

- majapidamispaigaldised.

Koduseks kasutamiseks on vaja miniatuurseid seadmeid.

Nende kõrgus jääb vahemikku 1,2-1,6 m Väiksemate suurustega ei ole võimalik saavutada kvaliteetset fraktsioonide eraldamist. Toru läbimõõt võib olla 3-5 cm kuni 0,3-0,5 m.

Tähtis! Parim materjal kolonni valmistamiseks on toiduainetööstuses kasutamiseks heaks kiidetud roostevabad sulamid. Nad ei eralda kahjulikke aineid ühegi agressiivse mõju all.

Küttesüsteem

Kuubiku soojendamise korraldamisel toorainega on olulised 2 tegurit:

- piisav võimsus,

- Sujuva reguleerimise võimalus.

Gaasienergiaallikat on raske reguleerida ja seetõttu kasutatakse sagedamini elektrilisi kütteelemente (kütteelemente). Normaalne võimsus on seatud 4 kW 50-liitrise kuubi kohta.

Esitus

See on otseselt seotud kütteelementide võimsusega ja kolonni suurusega. Mida kiiremini voolud läbi toru liiguvad, seda suurem on tootlikkus.

Lisaks suureneb see pideva tehnoloogia kasutamisel, mille jaoks on ette nähtud spetsiaalsed seadmed tooraine tarnimiseks ja valmistoote õigeaegseks eemaldamiseks.

Puhastamise kvaliteet

See sõltub silindri ühes läbimises samaaegselt toimuvate kondensatsiooniprotsesside arvust, mille määrab vastavate kontaktelementide arv.

INHeade paigalduste korral paigaldatakse vähemalt 7-8 sellist tsooni.

Protsessi kontroll

Vajaliku kontrolli tagamiseks on kõikidesse piirkondadesse paigaldatud termomeetrid. Stabiilse režiimi säilitamiseks on paigaldatud automaatne süsteem.

Surve

Parandusprotsess kulgeb normaalselt, kui stabiilne siserõhk hoitakse vahemikus 725–785 mmHg.

Sel juhul tagatakse suurenenud rõhk alumises osas, kuhu kogunevad rasked fraktsioonid, ja minimaalne rõhk ülaosas, kuhu suunatakse kerge aur.

Tööstuslikes paigaldistes saab üldiselt tekitada vaakumi kolonni ülaossa, kuid kõige ratsionaalsem on säilitada normaalne atmosfäärirõhk.

Destillatsioonikolonnide kasutamisel tuleb arvestada, et protsess on kõige aktiivsem siis, kui tingimused on stabiliseerunud ja vastuvoolude temperatuurid on võrdsed.

Režiimi stabiliseerumise kiirust peetakse kvaliteetse ja kaasaegse paigalduse üheks olulisemaks näitajaks.

Kontaktseadmed (plaadid ja düüsid)

Destillatsioonikolonnis olevad kontaktelemendid osalevad vedeliku ja auru tasakaalu kujunemises, samuti aurude kontsentratsioonis.

Iga selline element piirab teatud tsooni, kus toimub omapärane destilleerimistsükkel - eraldi fraktsiooni aurustumine ja sellele järgnev kondenseerumine ning sageli ületab aur selle piiri ja liigub ülespoole, kaasates oma voolu väga lenduvaid komponente.

Igas sellises tsoonis luuakse teatud tasakaal.

Viide! Peamine efekt saavutatakse faasikontaktide pindala suurendamisega, mis aktiveerib soojus- ja massivahetuse.

Peamised kontaktelemendid on:

- Teoreetiline plaat. Sisuliselt on see moodustatud tasakaalutsoon ilma täiendavat osa paigaldamata. Hästi puhastatud alkohoolse joogi saamiseks korraldatakse 24–32 sellist tsooni.

- Füüsiline plaat. See on tõeline nõudekujuline osa, millesse koguneb vedel kiht. Aur on sunnitud seda läbima, mis väljendub arvukate mullide kujul. See valik tagab piisavalt suure kontaktpinna. Täisväärtusliku puhta piirituse saamiseks tuleb kolonni paigaldada kuni 45-55 füüsilist plaati.

- Pihustid Need kontaktelemendid on mõeldud peamiselt auru kondenseerumisprotsessi tagamiseks. Need pakuvad auruvoolule palju vähem vastupidavust kui plaadid. Veergudes saab kasutada mitut tüüpi - rõngas, võrk, spiraal. Omatehtud seadmetes paigaldatakse sageli "sõel" - paljude aukudega ketas. Vaske peetakse düüside jaoks üheks parimaks materjaliks. Võite kasutada vasesulameid või alumiiniumi.

Plaadikontaktelemendid paigaldatakse peamiselt tööstuslikesse kolonnidesse, millel on nende paigaldamiseks suur kõrgus ja piisav läbimõõt.

Koduseadmetes (ostetud ja isetehtud) eelistatakse düüsid, mida saab kinnitada 4-5 cm läbimõõduga torusse.

Kuidas saavutada paremaid tulemusi?

Destilleerimiskolonni töötamisel tuleb järgida teatud meetmeid, et tagada normaalne töö ja saada kvaliteetne lõpptoode.

Erilist tähelepanu tuleks pöörata tegevustele järgmistes valdkondades.

Paigalduse "üleujutuse" kõrvaldamine

Seda "haigust" seostatakse tagasijooksu voolu aeglustumise ja peatumisega, mis viib selle kogunemiseni silindrisse ja auru voolu blokeerimiseni. "Üleujutuse" tagajärjel suureneb rõhk kolonnis, mis põhjustab valju urisemist ja müra.

Nähtust võivad esile kutsuda järgmised põhjused:

- Auruvoolu lubatud kiiruse ületamine, mis võib olla põhjustatud vedeliku liigsest kuumenemisest kuubis;

- Kuubi liigne täitmine toorainega või ummistused toru alumises tsoonis;

- Rõhk kolonni põhjas on liiga madal, mis on tüüpiline kõrgmäestikutingimustele;

- Pinge tõus toitevõrgus, mis põhjustab kütteelemendi võimsuse planeerimata suurenemist;

- Disaini või tehnoloogia rikkumised.

Protsessi automaatjuhtimise ja reguleerimise paigaldamine aitab seda ebameeldivat nähtust vältida. Erilist tähelepanu pööratakse tooraine kuumutamisele ja kuubiku täitmisele.

Valmistoote õigeaegne eemaldamine ja raskete fraktsioonide settimine

Esimesel juhul on tehnika lihtne - algstaadiumis (kuni temperatuur ja rõhk stabiliseeruvad) kondenseerub ainult veerand väga lenduvatest aurudest lõpptootega ja eemaldatakse väljastpoolt ning seejärel eemaldatakse selle maksimaalne maht.

Raskete fraktsioonide setete tekkimist on raskem tuvastada. Peate keskenduma kolonni põhjas oleva vedeliku lõhnale ja värvile.

Paigalduse õige ettevalmistamine käivitamiseks

Enne parandamise alustamist on vaja kontrollida seadme seisukorda, ennekõike kolonni tihedust. Kontrollimiseks suletakse valmistoote väljalaskeava ja pumbatakse sisse külm vesi.

Alles pärast paigalduse tiheduses veendumist saab alustada tooraine valamise ja kuubi kuumutamisega.

Kodumasinalt ei tasu imet oodata ega kuupaistelist destillaatorit välja vahetada. Algvedeliku minimaalne kangus peab olema vähemalt 30%, vastasel juhul ei tule väljund puhtale alkoholile lähedast toodet.

Tähtis! Kuubikusse, mis ei ole esmast destilleerimist läbinud, ei tohi puderit valada.

Oma kätega paigaldust tehes ei tohi lubada soojusenergia kadu läbi kolonni korpuse. Eriti oluline on kaitsta alumist osa, st. tsoon kuni esimese püstjahutini.

- vahtpolüstürool,

- penoisool,

- kaasaegne fooliumisolatsioon.

Destilleerimiskolonnid võimaldavad vedelikke sügavuti puhastada või kerget fraktsiooni eraldada. Tööstuslikes seadetes leiavad nad rakendust paljudes tööstusharudes, sh. Nende abiga tagatakse õli rafineerimine ja toodetakse kvaliteetset piiritust.

Artikli eesmärk on analüüsida etüülalkoholi tootmiseks mõeldud koduse destilleerimiskolonni töö teoreetilisi ja mõningaid praktilisi aspekte, samuti kummutada Internetis levinumaid müüte ja selgitada välja punktid, et seadmete müüjad on “vaikivad”. umbes.

Alkoholi parandamine- mitmekomponendilise alkoholi sisaldava segu eraldamine erineva keemistemperatuuriga puhasteks fraktsioonideks (etüül- ja metüülalkoholid, vesi, fuselõlid, aldehüüdid jt) vedeliku korduva aurustamise ja auru kondenseerimise teel kontaktseadmetel (plaadid või düüsid) spetsiaalsetes vastuvoolutorni seadmetes.

Füüsikalisest vaatenurgast on rektifikatsioon võimalik, kuna algselt on segu üksikute komponentide kontsentratsioon auru- ja vedelfaasis erinev, kuid süsteem kipub tasakaalustuma – mõlemas on sama rõhk, temperatuur ja kõigi ainete kontsentratsioon. faas. Vedelikuga kokkupuutel on aur rikastatud väga lenduvate (madala keemistemperatuuriga) komponentidega ja vedelik omakorda mittelenduvate (kõrgel keemistemperatuuriga) komponentidega. Samaaegselt rikastamisega toimub soojusvahetus.

Skemaatiline diagramm

Skemaatiline diagramm Auru ja vedeliku kokkupuutemomenti (voogude vastastikmõju) nimetatakse soojus- ja massiülekande protsessiks.

Tänu erinevatele liikumissuundadele (aur tõuseb üles ja vedelik voolab alla) on pärast destilleerimiskolonni ülaosas tasakaalu saavutamist võimalik eraldi valida praktiliselt puhtad komponendid, mis olid segu osaks. Kõigepealt väljuvad madalama keemistemperatuuriga ained (aldehüüdid, eetrid ja alkoholid), seejärel kõrge keemistemperatuuriga ained (fuselõlid).

Tasakaaluseisund. Ilmub faaside eraldumise piiril. Seda on võimalik saavutada ainult siis, kui korraga on täidetud kaks tingimust:

- Segu iga üksiku komponendi võrdne rõhk.

- Ainete temperatuur ja kontsentratsioon mõlemas faasis (aur ja vedelik) on samad.

Mida sagedamini süsteem tasakaalustub, seda tõhusam on soojuse ja massi ülekanne ning segu eraldamine üksikuteks komponentideks.

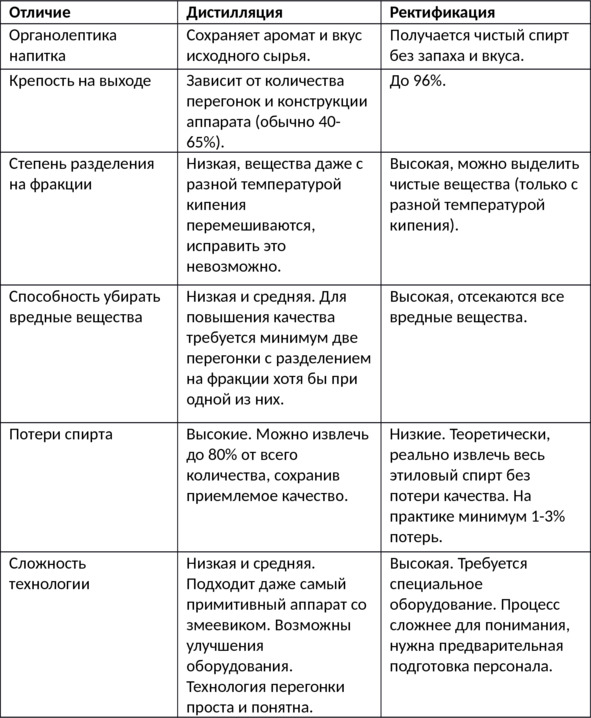

Erinevus destilleerimise ja rektifikatsiooni vahel

Nagu graafikult näha, saab 10% piirituselahusest (puder) 40% kuupaistet ja selle segu teine destilleerimine annab 60-kraadise destillaati ja kolmas 70%. Võimalikud on järgmised intervallid: 10-40; 40-60; 60-70; 70-75 ja nii edasi kuni maksimaalselt 96%.

Teoreetiliselt on puhta alkoholi saamiseks vaja 9-10 järjestikust destilleerimist kuupaistelisel destilleerimisel. Praktikas on üle 20-30% kontsentratsiooniga alkoholi sisaldavate vedelike destilleerimine plahvatusohtlik ning suure energia- ja ajakulu tõttu ei ole see majanduslikult tasuv.

Sellest vaatenurgast on alkoholi rektifikatsioon minimaalselt 9-10 samaaegset astmelist destilleerimist, mis toimuvad kolonni erinevatel kontaktelementidel (düüsid või plaadid) kogu kõrguse ulatuses.

| Erinevus | Destilleerimine | Parandamine |

| Joogi organoleptilised omadused | Säilitab algsete toorainete aroomi ja maitse. | Tulemuseks on puhas alkohol, lõhnatu ja maitsetu (probleemile on lahendus). |

| Väljundtugevus | Oleneb destilleerimiste arvust ja aparaadi konstruktsioonist (tavaliselt 40-65%). | Kuni 96%. |

| Fraktsioneerimise aste | Madal, segunevad isegi erineva keemistemperatuuriga ained, seda ei saa parandada. | Eraldada saab kõrge puhtusastmega aineid (ainult erineva keemistemperatuuriga). |

| Võimalus eemaldada kahjulikke aineid | Madal või keskmine. Kvaliteedi parandamiseks on vaja teha vähemalt kaks destilleerimist, millest vähemalt üks jagatakse fraktsioonideks. | Kõrge, õige lähenemise korral lõigatakse kõik kahjulikud ained ära. |

| Alkoholi kaotused | Kõrge. Isegi õige lähenemise korral saate välja võtta kuni 80% kogusummast, säilitades samal ajal vastuvõetava kvaliteedi. | Madal. Teoreetiliselt on võimalik ekstraheerida kogu etüülalkoholi kvaliteeti kaotamata. Praktikas vähemalt 1-3% kaod. |

| Tehnoloogia keerukus kodus rakendamiseks | Madal ja keskmine. Sobib ka kõige primitiivsem mähisega aparaat. Seadmeid on võimalik täiustada. Destilleerimistehnoloogia on lihtne ja arusaadav. Tavaliselt ei võta kuupaiste töökorras olekus siiski palju ruumi. | Kõrge. Vaja on spetsiaalset varustust, mida ei saa ilma teadmiste ja kogemusteta toota. Protsessi on raskem mõista, selleks on vaja vähemalt teoreetilist ettevalmistust. Kolonn võtab rohkem ruumi (eriti kõrguselt). |

| Oht (võrreldes üksteisega), mõlemad protsessid on tule- ja plahvatusohtlikud. | Tänu moonshine stilli lihtsusele on destilleerimine mõnevõrra turvalisem (artikli autori subjektiivne arvamus). | Keeruliste seadmete tõttu, millega töötades on oht rohkem vigu teha, on parandamine ohtlikum. |

Destilleerimiskolonni töö

Destilleerimiskolonn– seade, mis on ette nähtud mitmekomponendilise vedela segu eraldamiseks keemistemperatuuri alusel eraldi fraktsioonideks. See on konstantse või muutuva ristlõikega silinder, mille sees on kontaktelemendid - plaadid või düüsid.

Samuti on peaaegu igas kolonnis abiseadmed algsegu (tooralkohol) etteandmiseks, rektifikatsiooniprotsessi jälgimiseks (termomeetrid, automaatika) ja destillaadi valikuks – moodul, milles süsteemist eraldatud teatud aine aur kondenseeritakse ja seejärel võetakse. välja.

Üks levinumaid kodukujundusi

Üks levinumaid kodukujundusi Toores alkohol– meski klassikalisel destilleerimismeetodil destilleerimise saadus, mille saab “vala” destilleerimiskolonni. Tegelikult on see kuupaiste, mille tugevus on 35-45 kraadi.

Refluks– deflegmaatoris kondenseerunud aur, mis voolab mööda kolonni seinu alla.

Refluksi suhe– flegma koguse ja võetud destillaadi massi suhe. Alkoholi destilleerimise kolonnis on kolm voolu: aur, tagasijooksutemperatuur ja destillaat (lõplik eesmärk). Protsessi alguses destillaati ei eemaldata, nii et kolonnis ilmub soojuse ja massi ülekandmiseks piisavalt tagasivoolu. Seejärel kondenseeritakse osa alkoholiaurust ja võetakse kolonnist välja ning ülejäänud alkoholiaur jätkab tagasivoolu tekitamist, tagades normaalse töö.

Enamiku käitiste töötamiseks peab tagasivoolu suhe olema vähemalt 3, see tähendab, et destillaadist võetakse 25%, ülejäänu on vaja kontaktelementide niisutamiseks kolonnis. Üldreegel on: mida aeglasemalt alkoholi proovi võetakse, seda kõrgem on kvaliteet.

Destilleerimiskolonni kontaktseadmed (plaadid ja düüsid)

Nad vastutavad segu korduva ja samaaegse eraldamise eest vedelikuks ja auruks, millele järgneb auru kondenseerumine vedelikuks - kolonnis tasakaaluseisundi saavutamine. Kui kõik muud asjad on võrdsed, siis mida rohkem on konstruktsioonis kontaktseadmeid, seda tõhusam on rektifikatsioon alkoholi puhastamise seisukohalt, kuna faaside vastastikmõju pind suureneb, mis intensiivistab kogu soojus- ja massiülekannet.

Teoreetiline plaat– üks tasakaaluseisundist väljumise ja selle uuesti saavutamise tsükkel. Kvaliteetse alkoholi saamiseks on vaja minimaalselt 25-30 teoreetilist taldrikut.

Füüsiline plaat- tõeliselt töötav seade. Aur läbib plaadis oleva vedelikukihi paljude mullide kujul, luues suure kontaktpinna. Klassikalises disainis tagab füüsiline plaat ligikaudu poole ühe tasakaaluoleku saavutamiseks vajalikest tingimustest. Järelikult on destilleerimiskolonni normaalseks tööks vaja kaks korda rohkem füüsilisi plaate kui teoreetiline (arvutuslik) miinimum - 50-60 tükki.

Pihustid Sageli paigaldatakse plaadid ainult tööstusrajatistele. Laboratoorsetes ja kodustes destilleerimiskolonnides kasutatakse kontaktelementidena otsikuid - spetsiaalselt keeratud vasest (või terasest) traati või nõudepesuvõrku. Sel juhul voolab tagasivool õhukese joana üle kogu düüsi pinna, tagades maksimaalse kokkupuutepinna auruga.

Kõige praktilisemad on pesulappidest valmistatud düüsid

Kõige praktilisemad on pesulappidest valmistatud düüsid Kujundusi on palju. Omatehtud traadikinnituste puuduseks on materjali võimalik kahjustus (mustenemine, tehase analoogid on sellistest probleemidest vabad).

Destilleerimiskolonni omadused

Materjalid ja suurused. Kolonni silinder, düüsid, kuubik ja destilleerijad peavad olema valmistatud toidukvaliteediga roostevabast, kuumutamisel ohutust (paisub ühtlaselt) sulamist. Isetehtud kujundustes kasutatakse purki ja kiirkeetjaid kõige sagedamini kuubikuna.

Koduse destilleerimiskolonni toru minimaalne pikkus on 120-150 cm, läbimõõt 30-40 mm.

Küttesüsteem. Parandusprotsessi ajal on väga oluline küttevõimsust kontrollida ja kiiresti reguleerida. Seetõttu on kõige edukam lahendus kütmine kuubi alumisse ossa paigaldatud kütteelementidega. Soojusvarustus läbi gaasipliidi ei ole soovitatav, kuna see ei võimalda kiiresti temperatuurivahemikku muuta (süsteemi suur inerts).

Protsessi kontroll. Parandamise ajal on oluline järgida kolonni tootja juhiseid, mis peavad näitama tööomadusi, küttevõimsust, tagasivoolu suhet ja mudeli jõudlust.

Termomeeter võimaldab teil fraktsioonide valimist täpselt juhtida

Termomeeter võimaldab teil fraktsioonide valimist täpselt juhtida Rektifikatsiooniprotsessi on väga raske juhtida ilma kahe lihtsa seadmeta - termomeetri (aitab määrata õiget kuumutamisastet) ja alkoholimõõturit (mõõdab saadud alkoholi tugevust).

Esitus. See ei sõltu kolonni suurusest, sest mida kõrgem on sahtel (toru), seda rohkem on füüsilisi plaate sees, seega seda parem on puhastus. Tootlikkust mõjutab küttevõimsus, mis määrab auru ja tagasivoolu kiiruse. Kuid kui tarnitud võimsust on liiga palju, siis kolonn õhuklapist (lõpetab töötamise).

Koduste destilleerimiskolonnide keskmine tootlikkus on 1 liiter tunnis küttevõimsusega 1 kW.

Surve mõju. Vedelike keemistemperatuur sõltub rõhust. Alkoholi edukaks puhastamiseks peab rõhk kolonni ülaosas olema atmosfäärilähedane - 720-780 mmHg. Vastasel juhul, kui rõhk väheneb, väheneb auru tihedus ja aurustumiskiirus suureneb, mis võib põhjustada kolonni üleujutuse. Kui rõhk on liiga kõrge, aurustumiskiirus langeb, muutes seadme ebaefektiivseks (segu fraktsioonideks ei eraldu). Õige rõhu säilitamiseks on iga alkoholi destilleerimiskolonn varustatud atmosfääriga sidetoruga.

Omatehtud kokkupaneku võimalusest. Teoreetiliselt ei ole destilleerimiskolonn kuigi keeruline seade. Kujundusi rakendavad käsitöölised edukalt kodus.

Kuid praktikas muutub omatehtud destilleerimiskolonni kasutamine ohtlikuks tegevuseks, mõistmata rektifikatsiooniprotsessi füüsilisi aluseid, seadmete parameetrite korrektseid arvutusi, materjalide valikut ja komponentide kvaliteetset kokkupanekut. Isegi üks viga võib põhjustada tulekahju, plahvatuse või põletusi.

Ohutuse mõttes on tehases valmistatud sambad, mis on läbinud testid (millel on tõendav dokumentatsioon), töökindlamad ja nendega on kaasas ka juhised (mis peavad olema üksikasjalikud). Kriitilise olukorra oht taandub ainult kahele tegurile - õigele kokkupanekule ja juhistele vastavale kasutamisele, kuid see on probleem peaaegu kõigi kodumasinate, mitte ainult veergude või kuupaisteliste piltide puhul.

Destilleerimiskolonni tööpõhimõte

Kuubik täidetakse maksimaalselt 2/3 mahust. Enne paigalduse sisselülitamist kontrollige kindlasti ühenduste ja montaaži tihedust, sulgege destillaadi valikuseade ja andke juurde jahutusvesi. Alles pärast seda võite alustada kuubi kuumutamist.

Kolonni juhitava alkoholisisaldusega segu optimaalne kangus on 35-45%. See tähendab, et meski tuleb enne puhastamist igal juhul destilleerida. Seejärel töödeldakse saadud toodet (tooralkohol) kolonnis, saades peaaegu puhta alkoholi.

See tähendab, et kodune destilleerimiskolonn ei asenda täielikult klassikalist moonshine'i destilleerimisseadet (destillaatorit) ja seda saab käsitleda vaid täiendava puhastusetapina, mis asendab paremini kordusdestilleerimist (teine destilleerimine), kuid neutraliseerib joogi organoleptilised omadused.

Ausalt öeldes märgin, et enamik kaasaegseid destilleerimiskolonnide mudeleid nõuavad töötamist kuupaistelisel olekurežiimil. Destilleerimisele üleminekuks tuleb lihtsalt sulgeda ühendus atmosfääriga ja avada destillaadi valikuseade.

Kui mõlemad liitmikud on korraga suletud, võib kuumutatud kolonn ülerõhu tõttu plahvatada! Ärge tehke selliseid vigu!

Pidevates tööstusrajatistes destilleeritakse meski sageli kohe, kuid see on võimalik tänu selle hiiglaslikule suurusele ja disainifunktsioonidele. Näiteks on standardiks 80 meetri kõrgune ja 6 meetrise läbimõõduga toru, millesse paigaldatakse kordades rohkem kontaktelemente kui kodu jaoks mõeldud destilleerimiskolonnidele.

Suurus loeb. Piiritustehaste võimalused destilleerimispuhastuse osas on suuremad kui koduse puhastamise puhul

Suurus loeb. Piiritustehaste võimalused destilleerimispuhastuse osas on suuremad kui koduse puhastamise puhul Pärast sisselülitamist aetakse küttekehaga kuubis olev vedelik keema. Saadud aur tõuseb kolonnist üles, seejärel siseneb tagasijooksukondensaatorisse, kus see kondenseerub (ilmub tagasivool) ja naaseb vedelal kujul mööda toru seinu kolonni alumisse ossa, tagasiteel puutudes kokku plaatidel tõusva auruga. või düüsid. Küttekeha toimel muutub tagasijooksuvool taas auruks ja ülaosas olev aur kondenseerub taas tagasivoolujahuti abil. Protsess muutub tsükliliseks, kusjuures mõlemad voolud puutuvad pidevalt üksteisega kokku.

Pärast stabiliseerumist (tasakaaluoleku saavutamiseks piisab aurust ja püstjahutist) kogunevad kolonni ülemisse ossa madalaima keemistemperatuuriga puhtad (eraldatud) fraktsioonid (metüülalkohol, atseetaldehüüd, eetrid, etüülalkohol) ja need, mille keemistemperatuur on kõrgeim ( fuseliõlid) kogunevad põhja. Valiku edenedes tõusevad alumised fraktsioonid samm-sammult ülespoole.

Enamasti peetakse stabiilseks kolonni, milles temperatuur ei muutu 10 minuti jooksul (valik võib alata) (kogu soojenemisaeg on 20-60 minutit). Kuni selle hetkeni töötab seade "iseenesest", luues auru ja tagasivoolu voogusid, mis kipuvad tasakaalustuma. Pärast stabiliseerimist algab peafraktsiooni valik, mis sisaldab kahjulikke aineid: eetreid, aldehüüde ja metüülalkoholi.

Destilleerimiskolonn ei välista vajadust eraldada väljund fraktsioonideks. Nagu tavalise kuupaistelise stiihia puhul, tuleb kokku panna “pea”, “keha” ja “saba”. Ainus erinevus on väljundi puhtus. Rektifikatsiooni ajal fraktsioone ei “määrita” - ained, mille keemistemperatuur on lähedane, kuid vähemalt kümnendik kraadi võrra erinev, ei ristu, seetõttu saadakse “keha” valimisel peaaegu puhas alkohol. Tavalise destilleerimise käigus on füüsikaliselt võimatu eraldada saagist ainult ühest ainest koosnevateks fraktsioonideks, olenemata sellest, millist konstruktsiooni kasutatakse.

Kui kolonn on seatud optimaalsele töörežiimile, pole "kere" valimisel raskusi, kuna temperatuur on kogu aeg stabiilne.

Rektifikatsiooni käigus valitakse temperatuuri või lõhna järgi madalamad fraktsioonid (“sabad”), kuid erinevalt destilleerimisest ei sisalda need ained alkoholi.

Organoleptiliste omaduste tagastamine alkoholile. Tihti on vaja "sabasid", et "hing" rektifitseeritud alkoholile tagastada - algse tooraine, näiteks õuna või viinamarjade aroom ja maitse. Pärast protsessi lõppu lisatakse teatud kogus kogutud aherainet puhtale alkoholile. Kontsentratsioon arvutatakse empiiriliselt, katsetades väikese koguse tootega.

Rektifikatsiooni eeliseks on võime ekstraheerida peaaegu kogu vedelikus sisalduv alkohol selle kvaliteeti kaotamata. See tähendab, et kuupaistel saadud “päid” ja “sabasid” saab töödelda destilleerimiskolonnis ja toota tervisele ohutut etüülalkoholi.

Destilleerimiskolonni üleujutus

Igal konstruktsioonil on maksimaalne auru liikumise kiirus, mille järel tagasivoolu vool kuubis esmalt aeglustub ja seejärel üldse peatub. Vedelik koguneb kolonni destilleerimisossa ja toimub "üleujutus" - soojus- ja massiülekandeprotsess peatub. Sees on järsk rõhulangus ja ilmub kõrvaline müra või urisemine.

Destilleerimiskolonni üleujutuse põhjused:

- lubatud küttevõimsuse ületamine (kõige tavalisem);

- seadme põhja ummistumine ja kuubi ületäitumine;

- väga madal atmosfäärirõhk (tüüpiline kõrgmägedele);

- võrgu pinge on üle 220 V - selle tulemusena suureneb kütteelementide võimsus;

- projekteerimisvead ja talitlushäired.

Parandamise teema on tõeliselt mitmetahuline. Selle kuupaistepruulimise olulise protsessi kohta on olnud, on ja tuleb alati küsimusi.

Kutsume teid meie artiklist õppima kõike kõige olulisemat!

Ainult rektifikatsiooni abil on võimalik kodus toota peaaegu puhast alkoholi ja kuupaistet.

Meie destilleerimiskolonne “Dachnik”, “Bee”, “Peach” võib õigustatult nimetada kodusteks minitehastes.

Meilt saate lihtsalt osta alaldamiseks vajalikke seadmeid, kuid peate lihtsalt otsustama, millised on nõuded, kui palju moonshine soovite toota ja kui palju ruumi olete nõus selle tootmise jaoks eraldama.

Võite proovida ka ise kolonni teha; destilleerimiskolonnide kujundus on muidugi keerulisem kui moonshine-kolonn, kuid see pole võimatu.

Kui otsustate ikkagi kolonni ise teha, siis on samba valmistamise materjalidele esitatavad nõuded samad, mis kuupaistelise destillaatori puhul.

Mahuti jaoks - ainult toidukvaliteediga roostevaba teras, tihendite jaoks - naturaalne silikoon, parem on osad kokku keevitada või jootma toidukvaliteediga joodisega.

Kui ostsite odava destilleerimiskolonni ja tulemuseks on võõra lõhnaga halb alkohol, mida peaksite tegema?

Tihti juhtub, et selliste kolonnide müüjad on ebaviisakad, öeldes, et nendega saab toota puhast alkoholi. Teie ootused ei täitunud, võib-olla seetõttu, et tootja hindas kolonni võimalusi oluliselt üle.

Või on selle mõõtmed sellised, et sellest on põhimõtteliselt võimatu saada puhast alkoholi, ükskõik kui palju sa ka ei üritaks.

Hea veerg ei saa olla odav.

Kuidas destilleerimiskolonn töötab?

Kolonn paigaldatakse paaki rangelt vertikaalselt ja paaki valatakse tooralkohol, seejärel rakendatakse kuumutamist. Vedelik keeb ja aur tõuseb kolonni. Kolonni ülaosas on püstjahuti (valikuseadmega külmkapp).

Ehk siis osa külmikus olevast kondenseerunud vedelikust saab välja võtta ja ülejäänu tagasi kolonni lasta.

See vedelik voolab alla auru suunas ja suhtleb sellega paljudel väikestel elementidel.

Nendel elementidel on suur arenenud pind (vedrud, kuulid, rõngad), mida nimetatakse düüsiks. Kolonni elementidest alla voolavat vedelikku nimetatakse tagasijooksuks.

Kolonni deflegmaatoris moodustub kondensaat, millest osa viiakse väljalaskeavasse ja osa langeb tagasi.

Osa kondensaadist kolonni tagasi viimine on kolonni normaalse töö võti. Väljalaskeavasse viidud kondensaadi koguse ja kolonni tagastatava kondensaadi koguse suhet nimetatakse tagasijooksu suhe(FF). Kui te ei võta toodet kolonnist, võrdub tagasijooksu suhe lõpmatusega.

Aur interakteerub flegmiga, andes sellele energia ja ained, mis keevad kõrgemal temperatuuril, samal ajal kanduvad madalama keemistemperatuuriga ained kolonni ülaossa.

Mõne aja pärast jaotuvad kõik ained kolonnis kõrgel temperatuuril keemisest (allosas) kuni ülaosas madalamal temperatuuril keemiseni. See tähendab, et madalaima keemistemperatuuriga aine tõuseb püstjahutisse ja seda on lihtne valida.

Nii saab üksteisest eraldatud vedelikke hõlpsasti kokku koguda.

Pakkimine – kolonni sisemised elemendid, tavaliselt vabalt voolavad. Kõige ligipääsetavam kinnitusviis on metallist käsnad nõude puhastamiseks ja pesemiseks. Enne selliste käsnade kasutamist peaksite veenduma, et need on valmistatud roostevabast terasest.

Kuidas ma saan seda kontrollida? Võtke lihtsalt magnet kaasa.

Tõenäoliselt küsite, miks destilleerimiskolonn on mähitud soojusisolatsiooniga?

Fakt on see, et soojusisolatsioon võimaldab minimeerida välistegurite mõju parandusprotsessile. Ja kuna kolonni töö sõltub temperatuuri jaotuse stabiilsusest selle pikkuses, on soojusisolatsioon enam kui õigustatud.

Kogenud kuupaistelised teavad, mis on peidus väljendi "kolonn lämbus" taga.

Räägime teile saladuse. Kolonni üleujutus on nähtus, mille puhul püstjahutist tulev vedelik ei naase kuubi, vaid koguneb.

Selle põhjuseks võivad olla liigne küttevõimsus (suur auruvool ei lase tagasivoolul alla voolata) ja projekteerimisvead (refluksi jaoks raskesti läbitavate võre paigaldamine, düüsi liigne tihendamine, kolonni kitsaskohad).

Kolonni lämbumine väljendub äkilise lämbumise ja müraga töötamise ajal, sisu võib isegi püstjahuti ülemise augu kaudu välja paiskuda!

Kui lämbumise põhjuseks oli tugev kuumenemine, siis tuleb seda vähendada ja kõik läheb ootuspäraselt.

Kuid disainivead esinevad kõige sagedamini omatehtud veergudes, neid saab kõrvaldada ainult veeru ümbertegemisega.

Kvaliteetne kolonn on kuupaistepruulimise edu üks võtmeid!

Materjali koostasid veebipoe eksperdid Kupitalon.ru. Materjalide kopeerimisel saidilt on vaja hüperlinki